「精密放電加工事例」一覧

-

【SiC素材で精密ガラスレンズの金型作成事例】

形彫り放電加工で寸法精度0-2μmを実現

通常、ガラスレンズの作成は、ガラスビーズを500度C以上の高温状態にして金型に乗せ、時間をかけて押し付けるという「熱間プレス成形法」になります。

金型にはDLC(ダイヤモンドライクカーボン)というコーティングを施してありますが、金型材料の熱膨張によりDLC膜が剥がれ、少ない時には数十から数百ショット程度で金型として継続使用が困難になります。そこで、熱膨張係数が小さく高温時での使用に最適な「SiC(炭化ケイ素)」を使用しての金型作成に注目が集まっていますが、SiC(炭化ケイ素)は非常に硬く脆い材料でチッピング破壊を生じさせずに高率的に加工を進める事が可能な加工ノウハウの確立が課題となっております。

しかも、最終工程では極めて高価な専用機と単結晶のダイヤモンド工具などを用いる必要があるので、工具だけで10万円程度かかってします。しかし、放電加工であれば工具代は数千円で済むので断然安く、前工程として高品位・高精度に任意の形状に成形可能であれば放電加工法による高率的な加工方法の導入は検討の価値が大いにありそうです。

橋川製作所では、SiC(炭化ケイ素)金型の「チッピングレス高効率放電加工法」の確立に成功し、最先端のニーズにお応えすることが可能となりました。

今回作成した、精密なガラスレンズ用のSiC(炭化ケイ素)金型は、最終的に鏡面加工(ラップ加工)を行いナノレベルの要求精度までに仕上げます。

その前工程として、形彫り放電加工で曲率Rの精度を0-2μm以内までに仕上げました。

-

【高硬度 SKD11(合金工具鋼鋼材)量産用金型事例】

ワイヤー放電加工で高精度・な製品を最短翌日納品SKD11はとにかく硬く難削材と言われる素材ですが、高硬度で耐摩耗性にも優れ、精度・品質・面精度の安定性も高く、汎用性の高い金型材料として幅広く利用されています。

放電加工は費用が高く時間がかかると思っていませんか?

SKD11においてはジグ研(治具研削加工)での仕上より、ワイヤー放電加工の方が安価に、短時間に、高品質・高精度に仕上げることができます。写真の量産用の金型サンプルは、SKD11材にワイヤー放電加工でいろいろなサイズの穴を多数あけていますが、どの穴も、穴径・真円度・ピッチ全ての要求精度を0.005mm以内で対応しています。

ワイヤー放電加工

量産用金型

材料:SKD11(合金工具鋼鋼材)

板厚:15mm

穴径:Φ2~Φ14mm

加工精度:±0.002mm~0.005mm初めに形彫り放電加工でワイヤーを通すための小さな穴を作成します。その後、ワイヤーによる放電加工を連続的に行い仕上げます。非接触のため、ジグ研(治具研削加工)に比べワークへのストレスもありません。

図面にもよりますが、SKD11のワイヤー放電加工は翌日納品も可能です。高品質・高精度な放電加工を、短納期・低価格でお届けします。

橋川製作所では、進化する機械の精度に加え、他社にはない放電加工のプログラミングノウハウや材料の特性を熟知し、お客様の高い要求にお応えします。

お気軽にお問い合わせください。 -

【SKH51(粉末ハイス鋼)へ人工的にクラックを作製】

幅0.075、長さ3.0、深さ0.35mmも放電加工で可能に

超音波探傷器のようなマイクロクラック検出装置で、本当にクラック(傷)が検知できるのかを検査するため、人工的に幅0.075mm、深さ0.3mm程度のクラックを放電加工で作れないか。と依頼がありました。近年はパーツ精度の要求水準が高まり、クラックの検出レベルもどんどん上がっています。

小さなクラックを作製するのに最も大変なのは、クラックを放電する(作る)電極を製作することです。

幅0.075mmのクラックの場合、それより小さな幅の電極を製作しなければなりません。

しかし、それは極めて難しく、あまり実用化のレベルには達していませんでした。

※画像はクリックすると拡大できます

そこで、我々の出番となります。橋川製作所では、他社にはない経験と今まで培った技術で電極を製作し、放電加工による0.075mmのクラック作成に成功しました。

材料:SKH51(粉末ハイス鋼)

クラック幅:0.075mm(75μm)

クラック長さ:3mm

クラック深さ:0.35mm橋川製作所では、進化する機械の精度に加え、他社にはない放電加工のプログラミングノウハウや材料の特性を熟知し、お客様の高い要求にお応えします。

工具電極も自作し、他社ではできなかった加工もお応えできる自信があります。お気軽にお問い合わせください。

-

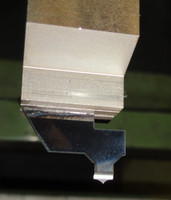

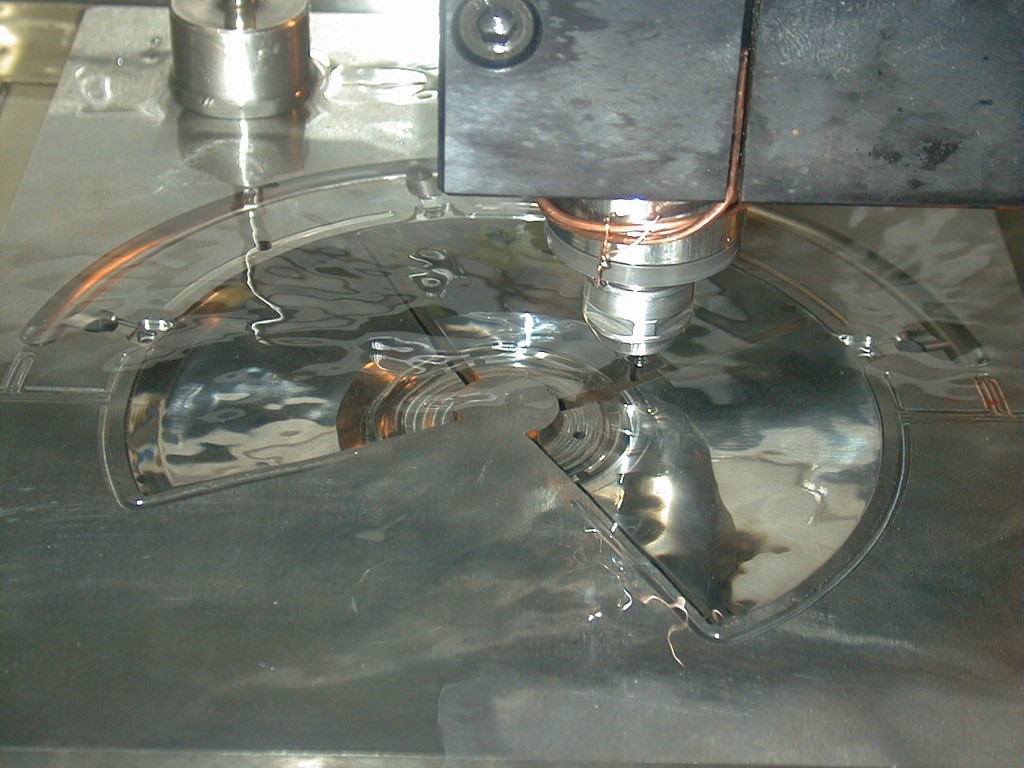

自動車スピードメーター用導光板金型

放電加工機上で自動補正機能を有した切削加工システムを構築

金型となる素材はSTAVAX(スターバックス)材で加工硬化が特に大きいため、研削や切削では苦労する素材です。

ダイヤモンド工具で切削を行いますが、ダイヤモンド工具も切削を続けるうちに刃先が丸くなり削れなくなってきます。当然丸くなれば、精度も出ません。

刃先が丸くなったダイヤモンド工具は再成形しますが、何度も繰り返すため手間がかかり、時間も要します。

そこで橋川製作所では、放電加工機上で切削を行いながら工具の刃先が丸くなれば、自動で工具先端部の成形が可能な切削加工システムを構築しました。

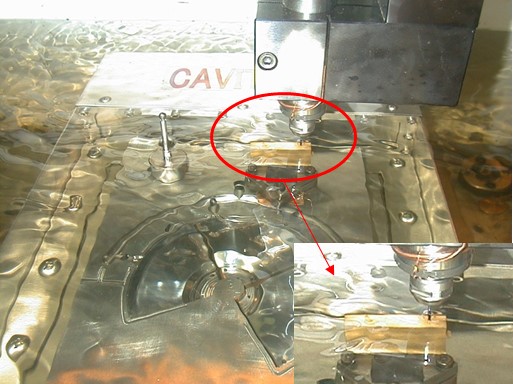

■放電加工技術|自動車用スピードメーター用導光板金型

↑逆放電によるダイヤモンド工具の放電自動成形機能を有した放電加工機上に増速スピンドルをセットし、6万回転にて超音波加振浸漬装置で周波数26kHz、出力70w、振幅4μmの超音波援用モードで切削加工中の様子

寸法精度:±0.005mm 面粗度:0.32μmRa

■ダイヤモンド工具

ダイヤモンド工具はずっと切削していれば刃先が丸みを帯びてきます。

↑ダイヤモンド工具を成形している様子

↑先端拡大図 ↑側面図

なのでこのように成形を終えた後、切削し始めます。この工程を繰り返し完成させます。

■「微細化」へのあくなき探求

幅広い分野で活用可能な「放電加工」は、複雑微細形状に必要不可欠な技術であり、要求精度0~-0.00005mmを満足させることも可能です。

放電加工をコア技術とした微細加工技術で付加価値の高いモノづくりを実現致します。

-

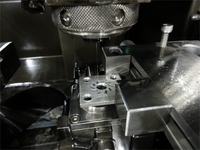

【ヘリカル工法による形彫り放電加工事例】

ワーク厚12mm、深さ3mm はすば歯車(内歯)

SCM415は焼入れ性に優れ、靭性もあることから自動車部品のボルト、ナットなどによく使われています。

今回はSCM415の材料に、はすば歯車(ヘリカルギア)の内歯を形彫り放電加工で作成しました。

形彫り放電加工を行ったのは内径側の

はすば歯車(ヘリカルギア)の内歯です。材料:SCM415(クロムモリブデン鋼)

内径:32φ

深さ:3mm(底付き止まり穴)

ワーク厚:12mm▲クリックで拡大▲

内歯の加工は、右ネジでもってねじりながら加工を進める「ヘリカル工法」で行っています。

※ヘリカル工法は、Z軸と角度割出しC軸をNCで同期させ、ねじりながら進行して行く工法。同時2軸制御の加工法となるヘリカル工法は、加工屑の排出促進が図りにくく、しかも微小モジュールで歯数の多い本事例は、歯先が細く大きなクリアランスが確保できないため、加工時間と工具電極消耗が多くなりがちで、歯先円直径の品質・精度の確保に最も苦労する難加工の代表格と言える事例です。

歯幅が狭く、荒加工用でもクリアランス片側0.04mm、仕上用は0.02mmしか取れないため、開始条件が高速無消耗が成立するロングパルス条件が適用できず、通常は低速有消耗領域を選択するため、膨大な加工時間を費やして電極消耗が増大し、放電ギャップも大きくなって、品質・精度の確保は困難を極める案件です。弊社ではこのような難加工であっても、面粗度2ミクロン以内、寸法公差5ミクロン以内を確保可能な独自の最適加工条件を確立していることから、高速高品位短納期対応が可能です。

放電加工による SCM415の「はすば歯車(ヘリカルギア)」の内歯の作成は中2日で納品しました。

ありとあらゆる難加工に対応してきた放電加工のスペシャリスト達が、即本番での超短納期対応により、多くの方々にご満足頂ける追加工品をお届けさせて頂いております。

橋川製作所では30年以上に及ぶ豊富な経験を基に、様々なクリアランス、特殊材料、限界領域を超える深さなどあらゆるものに応えられる放電加工のデータチューニングノウハウを確立しております。無理難題に果敢にチャレンジする社風で限界領域の拡大に常に挑んでおりますので、是非一度お気軽にご相談下さい。 -

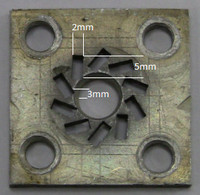

【超高精度ワイヤー放電加工事例】

寸法公差 R-2/1000 マイクロべローズポンプ高品質・高精度が求められる、国際宇宙ステーション(宇宙空間)で使われる、非常に小さなポンプ(マイクロべローズポンプ)の部品をA5052(アルミニウム合金)を使い、ワイヤー放電加工で作製しました。

A5052(アルミニウム合金)は、耐食性、成形性、溶接性などに優れ、軽量化を図る上においても良く利用されます。

▲クリックで拡大▲

ワイヤー放電加工をした箇所は、

角穴 10箇所になります。

材料:A5052(アルミニウム合金)

加工:ワイヤー放電加工

板厚:3mm

角穴:2mm×5mm、10箇所角穴が非常に近い間隔で並んでおり、一般的な機械加工で行うと穴と穴の距離が近いため、加工中に材料に力がかかり変形が起こってしまいます。

放電加工によるワイヤカット加工法は、非接触の加工法のため、せまい間隔で穴をあけても、変形や破損なく、キレイに加工することが可能です。

インコーナーのRの精度:

ゼロマイナス2/1000というきわめて厳しい公差のため、油加工機かつ細線ワイヤ(ワイヤ径:0.15)によって、インコーナーのRを8/100程度に抑える事に成功しました。精度も±1μmを達成しております。

通常、油を使った放電加工機は水よりも加工速度が遅いと言われますが、橋川製作所では最新の放電加工機を導入し、水と変わらないほど、細線ワイヤでの加工速度を向上しています。

放電加工による A5052のマイクロべローズポンプ部品はおおよそ2日で納品しました。

他社よりも高品質・高精度な放電加工を、短時間・低価格で対応します。

- 新着ページ

-

- R&D・開発・設計ご担当者の皆様必見! (2017年07月13日)

- 「1冊でまるわかり!放電加工技術の最前線2017」に弊社記事が掲載されています (2017年03月29日)

- メディカルジャパン2017「関西 医療機器 開発・製造展」に出展 (2017年02月08日)

- ものづくり企業 展示・交流会in本郷の商談会に参加! (2017年01月20日)

- ものづくりパートナーフォーラム2016に参加 (2016年11月18日)

- サイト内検索

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/hashikawa/color/images/btn_wps.png)