参加企業の最新情報

部品加工業「経営」コンファレンス2016のお知らせ 【株式会社橋川製作所】

| イベント名 | 部品加工業「経営」コンファレンス2016 |

|---|---|

| 開催期間 |

2016年01月29日(金)

10:30~18:00(受付10:00より) |

| 会場名 | 株式会社 船井総合研究所 東京本社 |

| 会場の住所 | 東京都東京都千代田区丸の内1-6-6 |

◆船井総研がおくる2016年時流対策「経営者」様限定セミナー◆

株式会社 船井総合研究所 主催の部品加工業「経営」コンファレンス2016が開催されるにあたり『わずか6人で不可能を可能にした町工場』でお馴染みの弊社が講師として参加することになりました。

代表取締役 橋川栄二が特別ゲスト講師として参加いたします。

このような経営者様は、ぜひお越しください!

■今は忙しいが、2016年春以降は不透明だ、とお考えの経営者様

■今は忙しいが、もっと収益性を上げたい、とお考えの経営者様

■これから伸びる、「新成長市場」を利したい、とお考えの経営者様

■医療機器業界、あるいは航空機業界に参入したい、とお考えの経営者様

■価格競争に巻き込まれない、設計段階から提案にご関心のある経営者様

■産学連携なども活用しながら、独自技術を開発したい、とお考えの経営者様

■海外からの受注に取り組みたい経営者様

■2020年までの部品加工業経営を知りたい経営者様

| 受講料 | 一般企業:税込32,400円/一名様 | 会員企業:税込25,920円/一名様 |

となっておりますが、皆様のご参加お待ちしております。

お問い合わせは株式会社 船井総合研究所にお問い合わせください。

【オートモーティブワールド2016】第2回『自動車部品』加工EXPOに出展が決まった 【株式会社橋川製作所】

| イベント名 | 第2回自動車部品加工EXPO |

|---|---|

| 開催期間 |

2016年01月13日(水)

~ 2016年01月15日(金)

10:00~18:00(最終日は17:00終了) |

| 会場名 | 東京ビッグサイト |

| ブース番号 | W22-9 |

| 会場の住所 | 東京都東京都江東区有明3-11-1 |

| 地図 | http://www.actpt.jp/To-Visit/Venue-Info-Access/ |

◆第2回『自動車部品』加工EXPOに出展

2016年1月13日(水)~15日(金)にかけて、東京ビッグサイトで行われる第2回『自動車部品』加工EXPOに弊社が出展することが決まりました。

弊社が出展する場所は、2階にある西4ホール出入り口付近の小間番号:W22-9に出展しておりますので、ぜひ足を運んでください。お待ちしております。

※入場の際には招待券と名刺2枚が必要。

南西フォーラムにて講演「共同工場で航空機ジェットエンジン部品を一貫生産」 【JASPA株式会社】

Ti電極での放電加工による新表面硬化法の開発(産学連携共同研究) 【株式会社橋川製作所】

Ti電極での放電加工による新表面硬化法の開発

~ 金型表面・刃物の耐摩耗性の向上 ~

工具や金型の長寿命化のために様々な表面処理方法が開発されており、大きな効果を上げているが、これらの表面処理方法の大きな問題点として、装置の導入の費用が極めて高価である事があげられる。

そこで、放電加工は工作物の除去加工を行うための技術であるが、放電加工による放電生成物を利用する新しい技術について検討することとした。

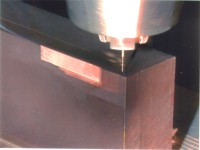

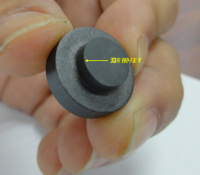

超硬エンドミルの刃先に放電表面処理

密着力の大きい高硬度の表面改質層を形成

放電焼結によるチタン電極にて形彫り放電加工を実施した時、工作物表面に電極のチタンと加工油の熱分解によって生じた炭素とが化合して炭化物のTiCとなり、転移付着して密着力の大きい高硬度の表面改質層を形成することが期待できる。

耐摩耗性向上のための実験を実施

どのような電気的条件で加工を施すと厚く高硬度な改質層を得ることができるのか、各種条件下で実験を実施し評価を行い、この結果から、最適条件を見いだした。

さらにこの結果を金型表面の耐摩耗性並びに、刃物の耐摩耗性の向上等に活用する事を目的に実験を実施した。

------------------------------------------------------------------------------------

■(財)広島市産業振興センター 自動車関連新技術支援事業「新型加工技術研究会」

◆共同研究機関

広島市工業技術センター

(有)寄高技術研究所(アドバイザー)

シージーケー (株)

チューリップ(株)

(株)久保田鐵工所

(株)明光堂

(株)真末鉄工所

(株)めいでん

(有)平長鉄工所

松本重工(株)

中国工業技術研究所

(株)橋川製作所

◆研究開発期間

1999年8月~2001年3月

------------------------------------------------------------------------------------

小径深穴加工の限界性能向上を図る新放電加工技術の開発(産学連携協同研究) 【株式会社橋川製作所】

小径深穴加工技術の限界性能向上のために

~求められる放電加工~

高品質で高精度な小径深穴加工は切削加工や研削加工では限界があり、放電加工に依存する割合が比較的高くなっています。

特に、ノズルやピアシング・ダイス用の小径深穴は近年増加傾向にあります。

ディーゼルエンジン燃焼噴射ノズル

様々な微小径穴加工事例

- 銅パイプ電極を使用した100倍以上の高アスペクト比の深穴加工例

最小径でφ0.12x深20mmの貫通穴加工が可能。 - タングステン電極を使用した微細穴加工例

φ0.07x深2mm、φ0.05x深0.8mmの貫通穴加工が可能。 - パイプ電極が使用出来ない場合

φ0.1以下の微細穴に関しては、従来アスペクト比が10倍以上の深穴加工は極めて困難であったが、最大38倍まで限界性能を飛躍的に高める事が可能。

|

細穴専用治具

|

傾斜割出し治具

|

実験用リニア放電加工機

|

|

WEDGユニット (微細電極成形治具) |

ブロック突き当て法による成形

|

電極径φ0.033xL2.300 (ストレート1.500) |

穴径別加工可能最大深さデータ

| 仕上がり穴径 | 限界深さ | アスペクト比 | 使用工具径 |

| φ0.02 | 0.12 | 6倍 | φ0.010 |

| φ0.03 | 0.25 | 8倍 | φ0.018 |

| φ0.04 | 0.40 | 10倍 | φ0.026 |

| φ0.05 | 0.80 | 16倍 | φ0.036 |

| φ0.06 | 1.40 | 23倍 | φ0.046 |

| φ0.07 | 2.00 | 29倍 | φ0.056 |

| φ0.08 | 2.60 | 33倍 | φ0.066 |

| φ0.09 | 3.20 | 35倍 | φ0.074 |

| φ0.10 | 3.80 | 38倍 | φ0.084 |

板厚別加工可能最小径データ

| 板厚 | 仕上がり穴径 | アスペクト比 | 使用工具径 |

| 0.1 | φ0.018 | 5.5倍 | φ0.008 |

| 0.2 | φ0.026 | 7.5倍 | φ0.016 |

| 0.3 | φ0.034 | 9倍 | φ0.024 |

| 0.4 | φ0.040 | 10倍 | φ0.030 |

| 0.5 | φ0.044 | 11倍 | φ0.034 |

| 0.8 | φ0.050 | 16倍 | φ0.038 |

| 1.0 | φ0.054 | 18倍 | φ0.042 |

| 2.0 | φ0.070 | 24倍 | φ0.050 |

| 2.5 | φ0.078 | 32倍 | φ0.066 |

| 3.0 | φ0.088 | 34倍 | φ0.074 |

| 3.5 | φ0.096 | 36倍 | φ0.082 |

| 4.0 | φ0.104 | 38倍 | φ0.090 |

-------------------------------------------------------------------------

◆共同研究機関

東京大学生産技術研究所

広島県立西部工業技術センター

(株)橋川製作所

◆研究協力機関

岡山大学 工学部

(有)寄高技術研究所

(株)明光堂

(株)ソディック

◆研究開発期間

2000年7月~2001年3月

◆補助金事業

平成12年度 広島県集積技術高度化補助金 400万円

-------------------------------------------------------------------------

新潟市ビジネスフォーラム in 東京エアロスペースシンポジウム2015 が開催されます 【一般社団法人JAC新鋭の匠】

| イベント名 | 新潟市ビジネスフォーラム |

|---|---|

| 開催期間 |

2015年10月16日(金)

16時~17時(第1部) 17時30分~(第2部) |

| 会場名 | 東京国際展示場(東京ビッグサイト) |

| ブース番号 | 会議棟1階 102会議室 |

| 会場の住所 | 東京都江東区有明3-11-1 |

| 地図 | http://www.bigsight.jp/access/map/ |

航空産業シンポジウム in 新潟 が開催されます(開催後記追加) 【一般社団法人JAC新鋭の匠】

| イベント名 | 航空産業シンポジウム in NIIGATA |

|---|---|

| 開催期間 |

2015年07月18日(土)

15:00~17:45 (受付開始 14:30) |

| 会場名 | ホテル日航新潟 |

| 会場の住所 | 新潟県新潟市中央区万代島5-1 |

SiC(炭化ケイ素)金型の放電加工事例 【株式会社橋川製作所】

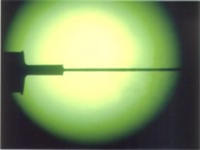

【SiC素材で精密ガラスレンズの金型作成事例】

形彫り放電加工で寸法精度0-2μmを実現

通常、ガラスレンズの作成は、ガラスビーズを500度C以上の高温状態にして金型に乗せ、時間をかけて押し付けるという「熱間プレス成形法」になります。

金型にはDLC(ダイヤモンドライクカーボン)というコーティングを施してありますが、金型材料の熱膨張によりDLC膜が剥がれ、少ない時には数十から数百ショット程度で金型として継続使用が困難になります。

橋川製作所では、SiC(炭化ケイ素)金型の「チッピングレス高効率放電加工法」の確立に成功し、最先端のニーズにお応えすることが可能となりました。

今回作成した、精密なガラスレンズ用のSiC(炭化ケイ素)金型は、最終的に鏡面加工(ラップ加工)を行いナノレベルの要求精度までに仕上げます。

その前工程として、形彫り放電加工で曲率Rの精度を0-2μm以内までに仕上げました。

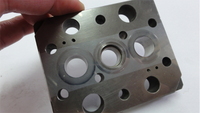

SKD11(合金工具鋼鋼材)のワイヤー放電加工事例 【株式会社橋川製作所】

【高硬度 SKD11(合金工具鋼鋼材)量産用金型事例】

ワイヤー放電加工で高精度・な製品を最短翌日納品

SKD11はとにかく硬く難削材と言われる素材ですが、高硬度で耐摩耗性にも優れ、精度・品質・面精度の安定性も高く、汎用性の高い金型材料として幅広く利用されています。

放電加工は費用が高く時間がかかると思っていませんか?

SKD11においてはジグ研(治具研削加工)での仕上より、ワイヤー放電加工の方が安価に、短時間に、高品質・高精度に仕上げることができます。

量産用金型

材料:SKD11(合金工具鋼鋼材)

板厚:15mm

穴径:Φ2~Φ14mm

加工精度:±0.002mm~0.005mm

初めに形彫り放電加工でワイヤーを通すための小さな穴を作成します。その後、ワイヤーによる放電加工を連続的に行い仕上げます。非接触のため、ジグ研(治具研削加工)に比べワークへのストレスもありません。

図面にもよりますが、SKD11のワイヤー放電加工は翌日納品も可能です。高品質・高精度な放電加工を、短納期・低価格でお届けします。

橋川製作所では、進化する機械の精度に加え、他社にはない放電加工のプログラミングノウハウや材料の特性を熟知し、お客様の高い要求にお応えします。

お気軽にお問い合わせください。

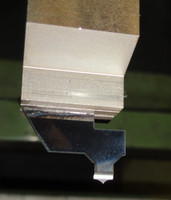

SKH51(粉末ハイス鋼)へ放電加工で人工クラック作製事例 【株式会社橋川製作所】

【SKH51(粉末ハイス鋼)へ人工的にクラックを作製】

幅0.075、長さ3.0、深さ0.35mmも放電加工で可能に

超音波探傷器のようなマイクロクラック検出装置で、本当にクラック(傷)が検知できるのかを検査するため、人工的に幅0.075mm、深さ0.3mm程度のクラックを放電加工で作れないか。と依頼がありました。

近年はパーツ精度の要求水準が高まり、クラックの検出レベルもどんどん上がっています。

小さなクラックを作製するのに最も大変なのは、クラックを放電する(作る)電極を製作することです。

幅0.075mmのクラックの場合、それより小さな幅の電極を製作しなければなりません。

しかし、それは極めて難しく、あまり実用化のレベルには達していませんでした。

|

|

|

※画像はクリックすると拡大できます

そこで、我々の出番となります。橋川製作所では、他社にはない経験と今まで培った技術で電極を製作し、放電加工による0.075mmのクラック作成に成功しました。

材料:SKH51(粉末ハイス鋼)

クラック幅:0.075mm(75μm)

クラック長さ:3mm

クラック深さ:0.35mm

橋川製作所では、進化する機械の精度に加え、他社にはない放電加工のプログラミングノウハウや材料の特性を熟知し、お客様の高い要求にお応えします。

工具電極も自作し、他社ではできなかった加工もお応えできる自信があります。お気軽にお問い合わせください。