セラミックスのコーティングについては、様々な手法があります。

弊社ではプラズマ溶射法を主として、溶射による成膜を行っております。

溶射によるセラミックコーティングの場合、ほとんどの機械的強度・特性がバルク材よりも劣ることが課題です。

これは、溶射によって形成されたセラミックコーティング皮膜中に欠陥が含まれるためです。

この欠陥をなくし、バルク材に近いコーティングにするのが「緻密セラミックス溶射皮膜」の目的です。

緻密セラミックス溶射皮膜が成膜できれば、より高性能な皮膜を提供することが可能です。

ですが、緻密セラミックス溶射皮膜を形成するには課題が多く残ります。

主なセラミックコーティングとバルク材の比較表を以下に示します。

|

バルク材 (比較材) |

イオンプレーティング スパッタ(比較材) |

従来セラミックス 溶射皮膜 |

緻密セラミックス 溶射皮膜 |

|

| 硬度 | 高 | 高 | 低 | 中 |

| ヤング率・剛性 | 高 | 高 | 低 | 中 |

| 耐熱性 | 中 | 中~低 | 高 | 中~低 |

| 熱伝導率 | 高 | 高 | 低 | 中 |

|

電気絶縁性 (絶縁体の場合) |

高 | 高 |

中~高 (要封孔処理) |

? |

|

気孔率 (一般的) |

0~数% | ほとんど0% | 5~10% | 0~数% |

| 主な製造方法 | 焼結 | PVD法 | プラズマ溶射 |

サスペンジョン 溶射など |

|

大気中あるいは 雰囲気中で焼結 |

減圧チャンバー内 で成膜 |

大気中あるいは 減圧下で溶射 |

微粒子を樹脂など に混合して溶射 |

|

|

長所 |

硬く高性能 |

バルク材に近い 高性能な皮膜 |

様々なセラミック材料を成膜 厚膜形成可能 大きさに制限がない |

|

|

短所 |

焼結法では皮膜 として成膜するこ とが難しい |

溶射に比べ薄膜 チャンバー内で成膜 するので大きさに制限 |

皮膜内に気孔 があるために、 物性値がバルク よりも下がる |

成膜技術が 確立されていない |

弊社では、「緻密セラミックス溶射皮膜」を大気中で、大面積に施工できるように試作検討しています。

高性能の皮膜を安価で提供できるように邁進しております。

|

||

|

酸化クロムの緻密皮膜 硬度はHV1200を超えます 仕上げ精度Ra0.1μm以下も可能 ロール表面に施工 |

|

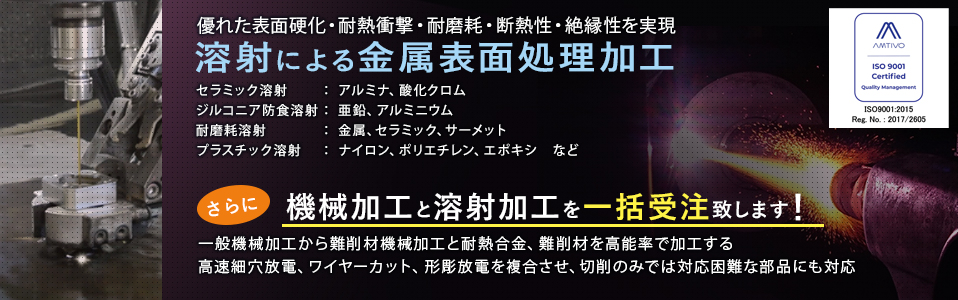

溶射にまつわる金属の表面加工はお任せください

姫路メタリコン株式会社では、ねじ1個の小物からトン単位の重量物、橋梁などのインフラ設備、プラント設備まで、幅広い分野において表面処理を手掛けています。

|

|

|

|

|

|

|

- 関連会社

- ページカテゴリ一覧

- サイト内検索

- 新着ページ

-

- トップページをリニューアルしました (2023年06月08日)

- 採用情報(福崎工場) (2021年05月28日)

- 新工場の紹介 (2021年05月28日)

- 金属製品製造業界のご担当者様 溶射コーティングのご提案 (2020年05月01日)

- 電気機械器具製造業界のご担当者様 溶射コーティングのご提案 (2020年05月01日)

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/metarikon/color/images/btn_wps.png)