製品・技術

こんな事で困っていませんか?

こんな事で困っていませんか?

- 精度のお悩み

-

- 電子部品の信頼性を維持しつつ、コストダウンを図りたい

- 現在使用しているセラミックスの価格に不満がある

- セメント抵抗器や絶縁部品のコストを削減したい

- 技術・品質に関するお悩み

-

- 用途に必要な耐熱性は1000℃程度で、より安価な代替素材を探している

- 微細な形状や複雑な形状のセラミックス部品が必要になった

- 調達・供給に関するお悩み

-

- 試作から量産まで一貫対応できるメーカーを探している

- 円安の影響を受けにくい、低価格なセラミックスを求めている

- 海外製品ではなく、国内で高品質なセラミックスを安定調達したい

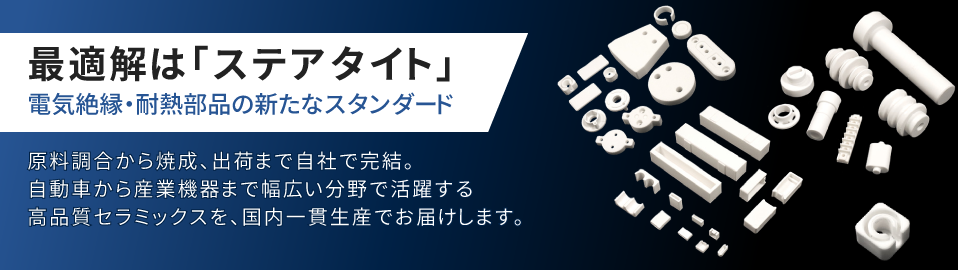

ユニセラの「ステアタイト」が解決します!

ユニセラでは電気絶縁用、1000℃までの耐熱用ステアタイト・セラミックスを50年以上供給しています。民生部品市場の価格要求に対応すべく量産品の低コスト化を取り組んできました。

現在ではセメント抵抗器用セラミックスケース、一般絶縁、耐熱部品にて自動車、産業機器、各種電気設備、装置部品向けと幅広くご使用いただいてます。

他のセラミックスからの置き換えのお問い合わせもいただいています。

※粗砕したステアタイトもご用意できるのでお声がけください。

お客様のご要望にお応えするために

最適な材料、製造設備で生産しております

- セラミックス材料はステアタイト

- 原料は乾式

- 成形は金型プレス

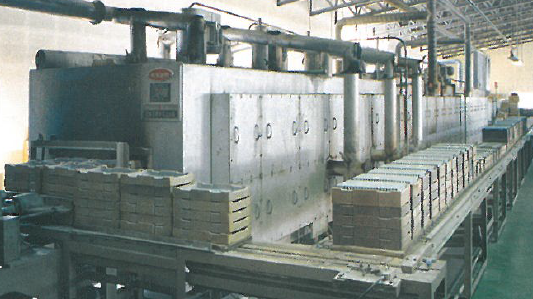

- 焼成は電気トンネル炉(24時間稼働)

- 原料から出荷まで国内一貫生産

ここでは低コスト化の取り組みをご紹介します。

材料選定

ユニセラが製造するステアタイト・セラミックスは・・・

- 天然原料のタルクを使用しており原料コストを抑えてます。

(タルクは医薬品、化粧品、紙などの身近なものから建材、樹脂、プラスチック、ゴム、塗料、接着剤、電子材料などに使用されています) - 焼成温度が他セラミックスより低いため製造コスト(焼成)を削減。

ステアタイトの製造に特化

製造工程

- ●原料工程

-

乾式調合

※乾式原料は湿式原料より商品品質が安定

1個当たりの成形時間短縮による1日あたりの成形数増 - ●成形工程

-

金型乾式プレス成形で生産し1日の成形数を増やし成形コスト削減。

- ●焼成工程

-

- ステアタイトは焼成温度が他セラミックスより低いため電気代節約。

- 24時間稼働の電気トンネル炉で連続的に大量に焼成。

コストダウンのご提案

セラミックス加工に関するお問い合わせ

ステアタイトのプレス成形や切削加工に関してのご質問、試作のご要望などがございましたら、お気軽にお問い合わせください。

また、粗砕したステアタイトもご用意できるのでお声がけください。

形状図面、数量、使用用途など、合わせてご連絡いただけますと対応がスムーズです。

- サイト内検索

- 新着ページ

-

- 産業機器・ロボット製造業界のご担当者様 ステアタイト製部品のご提案 (2020年11月20日)

- 電熱、ヒータ、熱機器製造業界のご担当者様 ステアタイト製部品のご提案 (2019年11月14日)

- 自動車部品製造業界のご担当者様 ステアタイト製部品のご提案 (2019年11月14日)

- 電気機械器具・電子部品製造業界のご担当者様 ステアタイト製部品のご提案 (2019年11月14日)

- コストダウンのポイント(量産用金型プレス成形品) (2017年06月09日)

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/unicera/color/images/btn_wps.png)