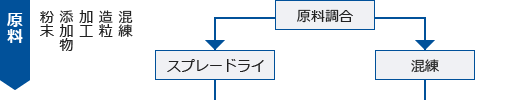

セラミックス製造工程

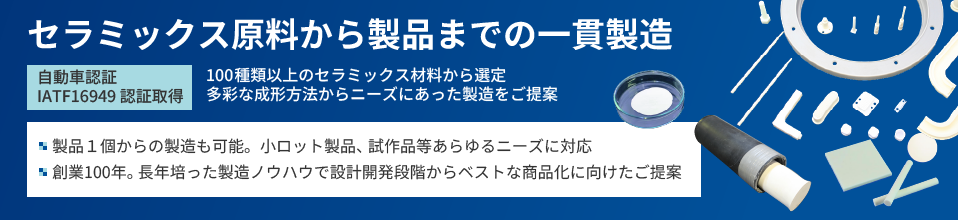

西村陶業では、アルミナ、ジルコニア、イットリア、窒化アルミを始め、西村陶業オリジナル配合の原料100種類以上を使用し、原料の混練を始め成形、焼成、加工、組み立て、検査と製品が完成するまでのトータルなセラミックスの製造を行っています。

セラミックスのお悩みはお任せください

材料から選定から原料の混練を始め成形、焼成、加工、組み立て、検査と製品が完成するまでのトータルなセラミックスの製造を行います。

ご依頼・ご質問・お見積りなどお気軽にご相談ください。

セラミックス製造技術

CIP成形

CIP成形機を使用したセラミックス材料の成形方法です。

スプレー顆粒をゴム型に充填し、水圧により等方的に加圧成形する方法です。

CIP成形は密度が均一で歪みが少ないといった特長があります。CIP成形では平板、棒状等に成形され、その後機械加工します。

メリット

- セラミックスの密度を均一にすることができ、高精度な製品に対応可能

- 小ロット製品、試作品の対応が可能

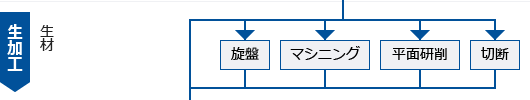

グリーン加工(生加工)

西村陶業では精度の高い製品に対応する為CIP成形を行い、焼成前にその素材を環境管理された加工室にて最新複合加工機を使って機械加工を行っています。

このような加工方法のことを「グリーン加工」といいます。この「グリーン加工」により高精度な製品の製造はもとより、小ロットな製品や量産の為の試作などあらゆる状況に対応いたします。

メリット

- 高精度な製品に対応可能

- 小ロット製品、試作品の対応が可

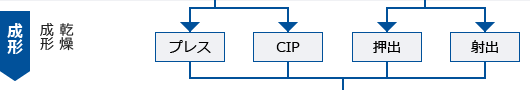

プレス成形

原料となる粉末もしくはスプレー顆粒を金型に充填し、油圧やエアー等により圧力を加え成形する方法です。

プレス成形は量産性に優れており、平板・円板・ブロック等の形状に成形できます。

メリット

- 量産時のロット数量が多い時数量確保がし易く、またコストを抑えられる

デメリット

- 金型が必要

押出成形

セラミックス原料粉末に水、バインダーを添加・混練し、可塑性を与えた練土を押出機に投入し、スクリューによって口金を通して押出し、成形する方法です。

口金と同断面積の形状を連続的に成形することが可能で、棒・パイプ等の形状に成形できます。

メリット

- 棒状、パイプ状の製品の量産時に数量確保がし易くコストも抑えられる

デメリット

- 口金が必要。リードタイムが長くなる。

射出成形

セラミックス原料粉末に熱可塑性の樹脂を練り込んだものを樹脂の融点以上に加温し、温調された金型に射出して充填し、冷却して成形体を取り出す方法です。

射出成形は、複雑な形状をした製品を高精度に成形できます。

メリット

- 複雑形状品の量産に適している

デメリット

- 金型が必要。大きな製品には不向き。

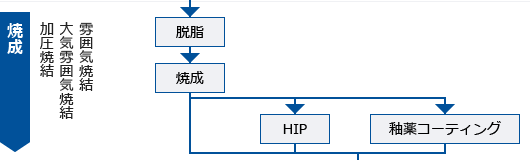

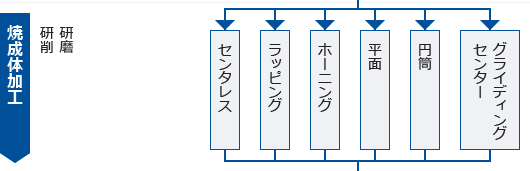

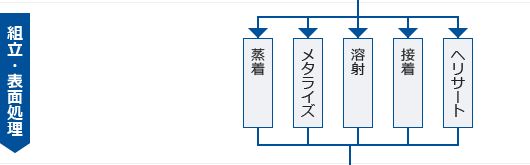

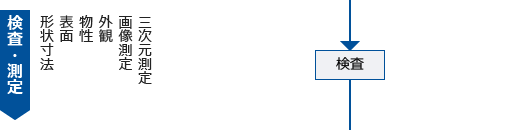

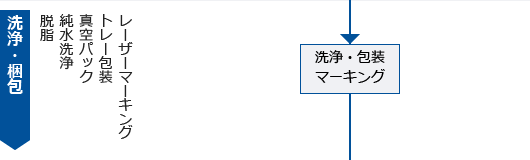

焼成工程

西村陶業では長年のノウハウにより、セラミックス成形体を材質や大きさ、形に基づき各製品を14基の焼成炉の中から一番適した炉を選択し、最適な温度と最適なヒートカーブプログラムにて焼成を行っております。

これにより各手法で成形されたセラミックス成形体を、最適に焼結させ要求される材料特性を出しお客様にお納めしております。

セラミックスのお悩みはお任せください

材料から選定から原料の混練を始め成形、焼成、加工、組み立て、検査と製品が完成するまでのトータルなセラミックスの製造を行います。

ご依頼・ご質問・お見積りなどお気軽にご相談ください。

- 新着ページ

-

- セラミックス製造技術 (2024年12月17日)

- イットリアの特長、加工事例 (2024年12月11日)

- イットリアを始めとしたセラミックス原料から製品までの一貫製造はお任せください【自動車認証 IATF16949 認証取得】 (2024年11月15日)

- ページカテゴリ一覧

お問い合わせ・資料請求

お問い合わせ・資料請求

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/nishimuratougyou/color/images/btn_wps.png)