ニュース

「1冊でまるわかり!放電加工技術の最前線2017」に弊社記事が掲載されています 【株式会社橋川製作所】

■日刊工業新聞社「型技術」3月臨時増刊号

日刊工業新聞社から出版されています、「型技術」の3月臨時増刊号「1冊でまるわかり!放電加工技術の最前線2017」が発売されました。

その中の<放電加工 これがわが社の強み>欄に「ライフワークとして取り組む放電加工のスペシャリスト集団」として弊社の記事が掲載されています。

■購入について

弊社の記事以外にも、大学での研究事例や、放電加工の最新機能などなど、いろいろな情報が詰まった一冊となっています。

興味を持たれた方は、ぜひ購入してみてはいかがでしょうか。

購入は『NikkanBookStore』にて購入が可能です。

NHK放送 「超絶 凄ワザ」に出演が決まりました 【株式会社橋川製作所】

■「究極の微小深穴対決 放電加工VSドリル」

高い水準を誇る日本のものづくり。その技術力の限界は、どこまで高めることができるのか?

不可能を可能にする技術者の「凄ワザ」が世界を変える!

ということで、今回のお題は

『シャープペンシルの芯(0.5mm)を縦方向(60mm)に穴を開ける事は出来るのか?』

私たちは、放電加工で参加することになり1か月ぐらい取材を受け、無事収録を終えました。

■放送日のお知らせ

前編・後編で2週に分かれて放送されます。

前編

7月 9日(土) 午後7時30分~午後8時00分

後編

7月16日(土) 午後8時15分~午後8時45分

■再放送予定日時のお知らせ

再放送も予定されているのでその予定日時も。

前編

7月28日(木) 午後4時20分~午後4時50分

後編

8月 4日(木) 午後4時40分~午後4時50分

南西フォーラムにて講演「共同工場で航空機ジェットエンジン部品を一貫生産」 【JASPA株式会社】

Ti電極での放電加工による新表面硬化法の開発(産学連携共同研究) 【株式会社橋川製作所】

Ti電極での放電加工による新表面硬化法の開発

~ 金型表面・刃物の耐摩耗性の向上 ~

工具や金型の長寿命化のために様々な表面処理方法が開発されており、大きな効果を上げているが、これらの表面処理方法の大きな問題点として、装置の導入の費用が極めて高価である事があげられる。

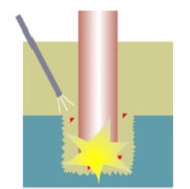

そこで、放電加工は工作物の除去加工を行うための技術であるが、放電加工による放電生成物を利用する新しい技術について検討することとした。

超硬エンドミルの刃先に放電表面処理

密着力の大きい高硬度の表面改質層を形成

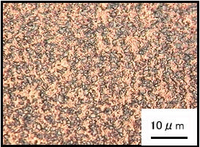

放電焼結によるチタン電極にて形彫り放電加工を実施した時、工作物表面に電極のチタンと加工油の熱分解によって生じた炭素とが化合して炭化物のTiCとなり、転移付着して密着力の大きい高硬度の表面改質層を形成することが期待できる。

耐摩耗性向上のための実験を実施

どのような電気的条件で加工を施すと厚く高硬度な改質層を得ることができるのか、各種条件下で実験を実施し評価を行い、この結果から、最適条件を見いだした。

さらにこの結果を金型表面の耐摩耗性並びに、刃物の耐摩耗性の向上等に活用する事を目的に実験を実施した。

------------------------------------------------------------------------------------

■(財)広島市産業振興センター 自動車関連新技術支援事業「新型加工技術研究会」

◆共同研究機関

広島市工業技術センター

(有)寄高技術研究所(アドバイザー)

シージーケー (株)

チューリップ(株)

(株)久保田鐵工所

(株)明光堂

(株)真末鉄工所

(株)めいでん

(有)平長鉄工所

松本重工(株)

中国工業技術研究所

(株)橋川製作所

◆研究開発期間

1999年8月~2001年3月

------------------------------------------------------------------------------------

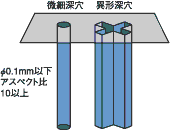

小径深穴加工の限界性能向上を図る新放電加工技術の開発(産学連携協同研究) 【株式会社橋川製作所】

小径深穴加工技術の限界性能向上のために

~求められる放電加工~

高品質で高精度な小径深穴加工は切削加工や研削加工では限界があり、放電加工に依存する割合が比較的高くなっています。

特に、ノズルやピアシング・ダイス用の小径深穴は近年増加傾向にあります。

ディーゼルエンジン燃焼噴射ノズル

様々な微小径穴加工事例

- 銅パイプ電極を使用した100倍以上の高アスペクト比の深穴加工例

最小径でφ0.12x深20mmの貫通穴加工が可能。 - タングステン電極を使用した微細穴加工例

φ0.07x深2mm、φ0.05x深0.8mmの貫通穴加工が可能。 - パイプ電極が使用出来ない場合

φ0.1以下の微細穴に関しては、従来アスペクト比が10倍以上の深穴加工は極めて困難であったが、最大38倍まで限界性能を飛躍的に高める事が可能。

|

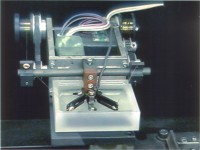

細穴専用治具

|

傾斜割出し治具

|

実験用リニア放電加工機

|

|

WEDGユニット (微細電極成形治具) |

ブロック突き当て法による成形

|

電極径φ0.033xL2.300 (ストレート1.500) |

穴径別加工可能最大深さデータ

| 仕上がり穴径 | 限界深さ | アスペクト比 | 使用工具径 |

| φ0.02 | 0.12 | 6倍 | φ0.010 |

| φ0.03 | 0.25 | 8倍 | φ0.018 |

| φ0.04 | 0.40 | 10倍 | φ0.026 |

| φ0.05 | 0.80 | 16倍 | φ0.036 |

| φ0.06 | 1.40 | 23倍 | φ0.046 |

| φ0.07 | 2.00 | 29倍 | φ0.056 |

| φ0.08 | 2.60 | 33倍 | φ0.066 |

| φ0.09 | 3.20 | 35倍 | φ0.074 |

| φ0.10 | 3.80 | 38倍 | φ0.084 |

板厚別加工可能最小径データ

| 板厚 | 仕上がり穴径 | アスペクト比 | 使用工具径 |

| 0.1 | φ0.018 | 5.5倍 | φ0.008 |

| 0.2 | φ0.026 | 7.5倍 | φ0.016 |

| 0.3 | φ0.034 | 9倍 | φ0.024 |

| 0.4 | φ0.040 | 10倍 | φ0.030 |

| 0.5 | φ0.044 | 11倍 | φ0.034 |

| 0.8 | φ0.050 | 16倍 | φ0.038 |

| 1.0 | φ0.054 | 18倍 | φ0.042 |

| 2.0 | φ0.070 | 24倍 | φ0.050 |

| 2.5 | φ0.078 | 32倍 | φ0.066 |

| 3.0 | φ0.088 | 34倍 | φ0.074 |

| 3.5 | φ0.096 | 36倍 | φ0.082 |

| 4.0 | φ0.104 | 38倍 | φ0.090 |

-------------------------------------------------------------------------

◆共同研究機関

東京大学生産技術研究所

広島県立西部工業技術センター

(株)橋川製作所

◆研究協力機関

岡山大学 工学部

(有)寄高技術研究所

(株)明光堂

(株)ソディック

◆研究開発期間

2000年7月~2001年3月

◆補助金事業

平成12年度 広島県集積技術高度化補助金 400万円

-------------------------------------------------------------------------

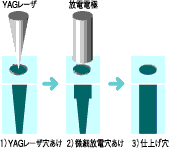

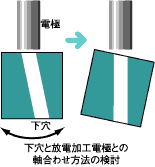

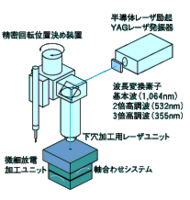

放電・レーザ併用ハイブリッド精密微細加工システム(共同研究開発) 【株式会社橋川製作所】

~ 放電加工・レーザ加工 ~

ハイブリッド精密微細加工システムの開発

ハイブリッド精密微細加工

( 航空機噴射燃料ノズル)

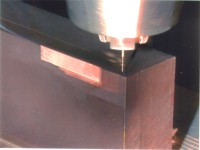

放電加工・レーザ加工併用ハイブリッド精密微細加工システム |

|

|

Φ0.1mm以下でアスペクト比10倍以上の小径深穴の高速対応を図るシステム提案であるが、微細穴の下穴なので、同軸同芯度が完璧でないと、良い物が出来ないため、現時点ではレーザの下穴を狙った位置に垂直に照射するのは非常に厳しいので、Φ0.3~Φ0.5程度のもう少し大きい穴の下穴としてしか活用が難しいことが明らかとなった。 |

---------------------------------------------------------------------------

◆共同研究機関

(財)中国技術振興センター(プロジェクト管理法人)

岡山大学工学部

岡山県工業技術センター

(株)化繊ノズル製作所

(株)橋川製作所

◆研究開発期間

2000年3月~2001年3月

◆委託研究事業

通産省・NEDO平成11年度ベンチャー企業支援型 地域コンソーシアム研究開発事業 9,996万円

---------------------------------------------------------------------------

「超精密微細加工技術」が中国経済産業局長賞をいただきました。 【株式会社橋川製作所】

世界初!次世代材料の 超精密微細加工技術 の開発と実用化

日本の産業・文化の「ものづくり」の、さらなる発展をさせていくため、「ものづくり」に携わっている人材で、特に優秀と認められた人材に対して表彰される「ものづくり日本大賞」。

橋川製作所の「超精密微細加工技術」はそこで、「製品・技術開発分 中国経済産業局長賞」をいただきました。

■次世代材料の、超精密微細加工技術とは…

「軽・薄・短・小」化のニーズに応えるために、軽量で反りや歪みや経年変化が少なく、優れた材料特性を有する次世代材料(導電性セラミックス・金属ガラス・超硬合金・長耐熱耐蝕合金 等)の開発が進んでいるが、硬脆性・難削材ゆえに欠けやわれの発生リスクが高く、保持方法や加工効率の向上などの面でも課題が指摘されていました。

▲携帯電話用内部機構部品の樹脂金型(拡大図)

そこで、橋川製作所では課題解決に向けて、非接触高精度化対応の放電加工をコア技術と位置づけ、最適加工条件のチューニング手法による実験研究を重ねました。

結果、導電性材料は放電加工と高速ミーリング仕上げ加工という最適な組み合わせを見いだすとともに、職人技と最先端技術の融合により、任意の複雑微細形状を低コストで高速・高品位・高精度(面粗度 0.4μmRa、寸法精度 5μm以下)に追加工できる、世界初!3次元超精密微細加工技術を開発しました。

中でも止まり穴底面の平滑化技術は秀逸で、職人によって工具の自作や工作気化の調整を行うなど、他の追随を許さないオンリーワン技術です。

◆超精密微細加工の事例

|

携帯電話 内部機構部品樹脂金型

材質:ジルコニア系の導電性セラミックス |

3次元超精密微細加工技術にご興味のある方は、お気軽にお問い合わせください。

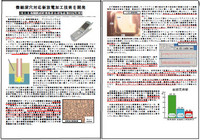

複雑微細形状ハイテク金型の高速・高品位微細放電加工技術(共同研究開発) 【株式会社橋川製作所】

微細深穴対応新放電加工技術を開発

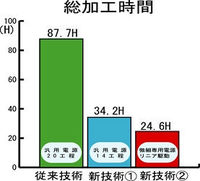

短期開発ニーズに応え生産性は平均 356%向上

情報通信機器類の小型・軽量化要求はとどまるところを知らない

速さ・価格・精度など、課題は山積み

ところが、生産性にもともと課題を抱え、微細電極の製作難易度もネックとなって、これまでは市場の要求する製作スピードやコストに対し充分満足するものが得られていなかった。

そこで、岡山大学が有する小径深穴の高速放電加工技術シーズをベースに産学官連携による地域コンソーシアム(管理法人ひろしま産業振興機構 、プロジェクトリーダー橋川栄二・橋川製作所代表取締役 、サブリーダー宇野義幸・岡山大学工学部教授、産業技術総合研究所中国センター、明光堂、冨士ダイス)を形成。ハイテク金型向けに高速高品位微細放電加工技術の開発を進めてきました。

銅タングステン電極材料、微細電極成形技術の開発が必須

本研究開発がターゲットとする微細加工領域は工具電極の成形技術が非常に重要になります。

そこで、これまで消耗が多くて活用されていなかった 、

そのため産学官の力を結集し、微細加工に適した銅タングステン電極材料の開発と微細電極成形技術の開発という一連の研究対象範囲すべてを網羅したことが、本研究開発の最大の特徴です。

まずは実験用の水素焼結炉を開発

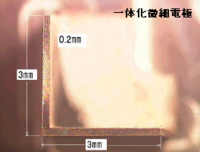

次に、溝幅0.2mmで深さ2.8mmというアスペクト比14倍の底付きスリット加工の場合、電極としての肉厚がわずか0.1mm、高さが3mm(30倍)以上必要で真直度を保持するのは至難の技でしたが、アスペクト比30倍対応の微細電極成形技術を新たに確立し微細深穴加工ニーズに応えることが可能になりました。

複雑微細形状でインコーナーR0.01mm程度の成型技術を確立

本技術は単に電極本数削減効果をもたらすばかりでなく、放電加工時に面積効果による投与エネルギー量の増大を図ることで加工速度向上に大きく寄与することが明らかになりました。

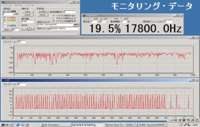

モニタリング診断技術の開発により効果的な実験が可能に!

微細放電加工技術の開発においては毎秒数千~数万回もの放電を発生させるためにマイクロ(百万分の1)秒単位の放電持続・休止時間を制御する必要があります。

そこでパソコン上に電圧・電流波形および有効放電効率を常時表示させるソフトとウェーブレット解析ができるモニタリング診断技術を開発しました。

それによって実験の効率的な遂行が図られ、従来技術比で放電ギャップが約2/5、加工周波数が2.3倍、有効放電効率が1.5倍、加工速度は約9倍(1時間20分が9分)となる荒加工用新条件を確立し、最小溝幅0.2mm、アスペクト比15倍の深穴に対応する微細放電加工技術を開発しました。

実用化試験を実施したところ、従来20の工程数で3週間要していたものが14工程のわずか6日で完成。平均356%もの生産性向上効果に加え品質・精度も大幅に向上することが明らかとなり、更なるダウンサイジング要求にも対応可能な革新的放電加工技術であることが実証されました。

結果、本技術は

- 電極材料製造技術

- 微細電極成形技術

- 微細放電加工技術

が、三位一体となって統合統一されることで、

最高のパフォーマンスを発揮します。

設備投資のみによる安易な追従を許さない、わが国でしか出来ないものづくりの未踏の領域を担う革新的な技術と言えます。

今後は受託加工を中心に即事業化に着手する一方、更なる高度化を目指し地場企業と連携して特許技術の供与を図りながら継続研究を推進し中国地域にハイテク金型の生産拠点を形成、平成17年度には切削・放電併用ハイブリッド電極成形機を市場投入し地域経済活性化に寄与していきたいと思っております。

-------------------------------------------------------------------------

◆共同研究機関

プロジェクト管理法人:(財)ひろしま産業振興機構

プロジェクトリーダー:橋川栄二 (株)橋川製作所 代表取締役

プロジェクトサブリーダー:

宇野義幸 岡山大学 工学部 機械工学科 特殊加工学研究室 教授

アドバイザー:

増沢隆久東京大学生産技術研究所マイクロメカトロニクス国際研究センター 教授

山根八洲男 広島大学 大学院 工学研究科 機械システム工学専攻 教授

山下弘之 広島県立西部工業技術センター 生産技術アカデミー 副主任研究員

◆プロジェクトメンバー

(株)橋川製作所、(株)明光堂、冨士ダイス(株)岡山製造所、

岡山大学 工学部 機械工学科 特殊加工学研究室、

(独)産業技術総合研究所 基礎素材研究部門(中国センター) 予測診断技術研究グループ

◆研究開発期間

2002年4月~2003年3月

◆委託研究事業

経済産業省平成13年度補正予算即効型地域新生コンソーシアム研究開発事業7,000万円

-------------------------------------------------------------------------

- 1