微細深穴対応新放電加工技術を開発

短期開発ニーズに応え生産性は平均 356%向上

情報通信機器類の小型・軽量化要求はとどまるところを知らない

速さ・価格・精度など、課題は山積み

ところが、生産性にもともと課題を抱え、微細電極の製作難易度もネックとなって、これまでは市場の要求する製作スピードやコストに対し充分満足するものが得られていなかった。

そこで、岡山大学が有する小径深穴の高速放電加工技術シーズをベースに産学官連携による地域コンソーシアム(管理法人ひろしま産業振興機構 、プロジェクトリーダー橋川栄二・橋川製作所代表取締役 、サブリーダー宇野義幸・岡山大学工学部教授、産業技術総合研究所中国センター、明光堂、冨士ダイス)を形成。ハイテク金型向けに高速高品位微細放電加工技術の開発を進めてきました。

銅タングステン電極材料、微細電極成形技術の開発が必須

本研究開発がターゲットとする微細加工領域は工具電極の成形技術が非常に重要になります。

そこで、これまで消耗が多くて活用されていなかった 、

そのため産学官の力を結集し、微細加工に適した銅タングステン電極材料の開発と微細電極成形技術の開発という一連の研究対象範囲すべてを網羅したことが、本研究開発の最大の特徴です。

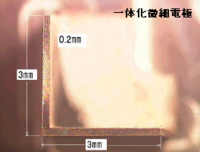

まずは実験用の水素焼結炉を開発

次に、溝幅0.2mmで深さ2.8mmというアスペクト比14倍の底付きスリット加工の場合、電極としての肉厚がわずか0.1mm、高さが3mm(30倍)以上必要で真直度を保持するのは至難の技でしたが、アスペクト比30倍対応の微細電極成形技術を新たに確立し微細深穴加工ニーズに応えることが可能になりました。

複雑微細形状でインコーナーR0.01mm程度の成型技術を確立

本技術は単に電極本数削減効果をもたらすばかりでなく、放電加工時に面積効果による投与エネルギー量の増大を図ることで加工速度向上に大きく寄与することが明らかになりました。

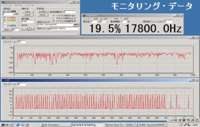

モニタリング診断技術の開発により効果的な実験が可能に!

微細放電加工技術の開発においては毎秒数千~数万回もの放電を発生させるためにマイクロ(百万分の1)秒単位の放電持続・休止時間を制御する必要があります。

そこでパソコン上に電圧・電流波形および有効放電効率を常時表示させるソフトとウェーブレット解析ができるモニタリング診断技術を開発しました。

それによって実験の効率的な遂行が図られ、従来技術比で放電ギャップが約2/5、加工周波数が2.3倍、有効放電効率が1.5倍、加工速度は約9倍(1時間20分が9分)となる荒加工用新条件を確立し、最小溝幅0.2mm、アスペクト比15倍の深穴に対応する微細放電加工技術を開発しました。

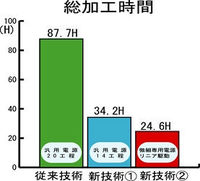

実用化試験を実施したところ、従来20の工程数で3週間要していたものが14工程のわずか6日で完成。平均356%もの生産性向上効果に加え品質・精度も大幅に向上することが明らかとなり、更なるダウンサイジング要求にも対応可能な革新的放電加工技術であることが実証されました。

結果、本技術は

- 電極材料製造技術

- 微細電極成形技術

- 微細放電加工技術

が、三位一体となって統合統一されることで、

最高のパフォーマンスを発揮します。

設備投資のみによる安易な追従を許さない、わが国でしか出来ないものづくりの未踏の領域を担う革新的な技術と言えます。

今後は受託加工を中心に即事業化に着手する一方、更なる高度化を目指し地場企業と連携して特許技術の供与を図りながら継続研究を推進し中国地域にハイテク金型の生産拠点を形成、平成17年度には切削・放電併用ハイブリッド電極成形機を市場投入し地域経済活性化に寄与していきたいと思っております。

-------------------------------------------------------------------------

◆共同研究機関

プロジェクト管理法人:(財)ひろしま産業振興機構

プロジェクトリーダー:橋川栄二 (株)橋川製作所 代表取締役

プロジェクトサブリーダー:

宇野義幸 岡山大学 工学部 機械工学科 特殊加工学研究室 教授

アドバイザー:

増沢隆久東京大学生産技術研究所マイクロメカトロニクス国際研究センター 教授

山根八洲男 広島大学 大学院 工学研究科 機械システム工学専攻 教授

山下弘之 広島県立西部工業技術センター 生産技術アカデミー 副主任研究員

◆プロジェクトメンバー

(株)橋川製作所、(株)明光堂、冨士ダイス(株)岡山製造所、

岡山大学 工学部 機械工学科 特殊加工学研究室、

(独)産業技術総合研究所 基礎素材研究部門(中国センター) 予測診断技術研究グループ

◆研究開発期間

2002年4月~2003年3月

◆委託研究事業

経済産業省平成13年度補正予算即効型地域新生コンソーシアム研究開発事業7,000万円

-------------------------------------------------------------------------

- 新着ページ

-

- R&D・開発・設計ご担当者の皆様必見! (2017年07月13日)

- 「1冊でまるわかり!放電加工技術の最前線2017」に弊社記事が掲載されています (2017年03月29日)

- メディカルジャパン2017「関西 医療機器 開発・製造展」に出展 (2017年02月08日)

- ものづくり企業 展示・交流会in本郷の商談会に参加! (2017年01月20日)

- ものづくりパートナーフォーラム2016に参加 (2016年11月18日)

- サイト内検索

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/hashikawa/color/images/btn_wps.png)