加圧力コントロールの課題

今までの抵抗溶接機器において、3大要素で有りながらその要素を十分コントロールすることができなかったのが、加圧力ではないでしょうか。

長年エアーシリンダーを使用してきたスポット溶接ガンにおいては、レギュレータによるエアー圧調整で一定の加圧力を設定するか、強いていえば複数のエアー系統を切替えて加圧力切替を行うことぐらいしか、加圧力のコントロールは行われてきませんでした。そのため、パネル同士を(変形させて?)接触させるために必要な初期加圧力を決定するとその加圧力に応じた溶接電流値、通電時間をタイマーコントローラーで設定しながら、溶接品質を保持できる最適条件を見つけていくしかありませんでした。

加圧中に加圧力を自在にコントロール

近年、ロボット用溶接ガンにおいてはサーボモータとボールネジを組み合わせたサーボガンなるものが主流になってきて、一打点単位での加圧力切替、加圧ストローク管理が制御できるようになったことで、確かにエアーシリンダー式に対してその効果は大きく、短期間の中で主役の座を確保してきております。

しかしながら、一打点一打点の抵抗溶接としての加圧力コントロールという意味では不十分なもので、エアーシリンダー式と大きく変わりません。というのは、メカニカル的な構造上、加圧中に加圧力を自由にコントロールすることができないからです。

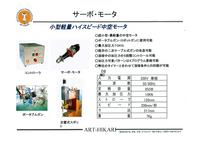

それを可能にしたのが、ART-HIKARIの直動型中空サーボモータです。 モーターコアが直接駆動用ボールネジを動かしているので、加圧方向に力を強めたり、弱めたり自由にコントロールすることができる上に、その加圧力は最大10KNを実現しております。また、専用コントローラにて溶接中の加圧力を5段階コントロールすることができ、4プログラムの可変パターンを登録することができます。

例えば一打点の溶接中に、初期加圧を3KNかけて、パネル同士を密着させた上で、加圧力を2KNに弱めて接触抵抗を大きくした上で溶接電流を流し、冷却時には加圧力を4KNに上げて保持をするなど、抵抗溶接として理想的な条件を作り出すことができます。

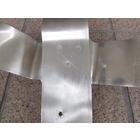

ですから、現在条件出しが難しいとされています、亜鉛メッキ鋼板の厚板(t2.0)+厚板(t1.2)+薄板(t0.6)の3枚併せや、アルミ(t0.2~t3.0)同士の接合において、スパッタレスできれいなスポット溶接が可能になります。

【このページの関連ページ】

- オフィシャルサイト

- 新着ページ

-

- 人手不足を解消する最適ツールのご紹介(その1) Mech Mind社『AI+高精度3Dビジョンシステム』 (2024年06月26日)

- 非生産作業のリタップ作業を自動化しませんか! (2023年07月10日)

- トーコー 4軸NC制御 プロッター (2015年06月04日)

- ロボアームMBシリーズ (2014年07月11日)

- ダイカスト部品の堰折り作業の自動化、合理化に新工法! (2014年01月06日)

- ページカテゴリ一覧

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/j-sogyo/color/images/btn_wps.png)