セラミックスの材質を変更したり、接合加工を工夫することで、 部品の長寿命化・耐摩耗性の向上、精度を保ったまま(または向上させ)、製品の低背化や軽量化・コスト抑制を提案します。

以下は、ご好評いただいた改善実例の一つです。

セラミックス加工 改善実績例

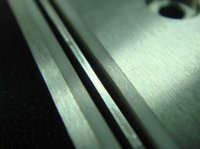

[ 部 品 ] ワークホルダ

[ 用 途 ] 製品検査装置における製品ホルダ

[ お客様ご要望 ]

- 製品の低背化に対応 部品精度は維持したい

- 部品の消耗対策・軽量化およびコストを抑制したい

[当社対応]

☆ セラミックスへの材質変更提案

☆ 接合加工:セラミックス + アルミ

(部品をセラミックスとアルミに分割、接着接合後に仕上加工)

ワークに接触磨耗する部分のみジルコニアセラミックスで製作

素材特性:高靭性

*固定部を長穴からセラミックプレートのはめ込み式にして研削加工を可能にすることで、各種の改善効果を実現

・ワーク挿入固定部(中央2ヶ所抜け部分) 溝幅0.8ミリ 公差0+0.02

・セラミック接合プレート2本 ピッチ寸法2.4ミリ 公差±0.01

主要加工:平面研削加工 ( 接着接合後にも仕上研削実施 ) *ダイヤモンド砥石使用

[ 当社加工参考 ]

セラミックス研削溝加工:最小溝幅 0.15ミリ

各種金属研削溝加工 :最小溝幅 0.1ミリ

[ 改善効果]

◎ セラミックス材質変更による効果

・部品の高寿命化 = 耐摩耗性向上

◎ 接合加工(セラミックスと金属の接合加工)による効果

・製品低背化対応(狭幅ワーク対応)

・研削加工が可能な形状に分割することで製品固定部の精度向上

・必要部分のみセラミックス、他をアルミにすることで部品の軽量化・コスト抑制実現

大塚精工株式会社では、各セラミックスメーカーの材料は、ほぼ入手可能です。

アルミナ、ジルコ ニア(導電性含む)、窒化アルミ、窒化珪素、炭化珪素 etc.

材料の選定提案から、様々な加工まで、充実した設備と技術力で一貫して、製作・対応致しております。

ご質問やご相談など、お気軽にお問い合わせください。

●本事例の詳細は、以下よりダウンロードいただけます。

▼事例の詳細はこちらからダウンロード▼

【このページの関連ページ】

- HOME

- サイト内検索

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/ohtsuka/color/images/btn_wps.png)