レーザートラッカーとは?

この記事では、レーザートラッカーについての理解を深めます。

<精度の良い加工は「設備の正しい設置」から>

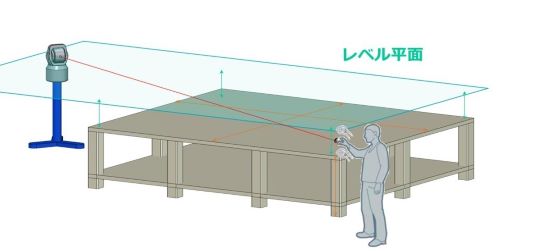

加工機、製造機、コンプレッサーなどの設備は、水平で安定した床に正しい位置で設置されてこそ、正常かつ高精度に動作します。しかし、従来の方法である水準器による目視確認やメモリ読み取りでは、設置精度が不足する場合があります。レーザートラッカーの特性を生かした水平測定を行うことで、設備設置の精度を大幅に向上し、生産ライン全体の効率と品質を安定させることが可能になります。

- 床の水平確認:複数のポイントでターゲットを接触させ、得られた数値をもとに床の水平を確認。

- 定盤の精度確認:定盤の四隅にターゲットを接触させ、水平状態を測定しながら調整可能。

レーザートラッカーの活用メリット

- 高精度な測定:勘や経験に頼らず、数値に基づいて設備を設置できます。

- 状態の可視化と共有:測定データを数値化し、社内で共有することで、設備設置の標準化を実現します。

- 安定した設備稼働:常に同じ設置状態を保つことで、設備の性能を最大限に引き出し、生産品質を向上します。

<レーザートラッカーを活用したロボットの動的測定>

ロボットは長期間の使用や運転条件によって、アームの軌跡にズレが生じることがあります。このズレを放置すると、生産精度の低下や不良品の発生につながる可能性があります。こうした課題を解決するために、レーザートラッカーを用いた動的測定が有効です。

ロボットアーム先端にターゲットを取り付け、レーザートラッカーがその軌跡をリアルタイムで追尾することで、以下のことが可能になります。

- 軌跡精度の確認:アームの動作中に、レーザートラッカーが軌跡の精度を測定し、ズレや誤差を検出。

- データの可視化:測定結果を3次元座標データとして取得し、具体的なズレを数値で把握。

動的測定の利点

- ロボットの精度向上:ズレを早期に検出・修正することで、ロボットの性能を最大化。

- 品質の安定化:生産ライン全体の精度が向上し、不良品を削減。

- 作業効率の改善:ソフトウェアにより測定を自動化することで、人的負担を削減。

レーザートラッカーはこのように、大型部品の測定だけでなく、設備設置やロボットキャリブレーションにも活用できます。

FAROでは、無償のオンラインおよびオンサイトでのデモを随時受付中です。「お問い合わせ」よりご連絡ください。

【このページの関連ページ】

- 現場での3次元測定

- サイト内検索

- ページカテゴリ一覧

- 新着ページ

-

- 展示会 | TCT Japan (2026年01月27日)

- お知らせ | ファロージャパン本社電話番号変更のお知らせ (2026年01月19日)

- 動画 | Confidence You Can Measure ~信頼性の高い測定を~ (2025年12月18日)

- 展示会 | 建設技術フェア2025 in 中部 (2025年11月20日)

- 記事 | 幾何公差での平面度の評価方法 (2025年11月12日)

- 展示会 | ジャパンホームショー&ビルディングショー (2025年11月06日)

- ニュースリリース | FARO、Creaformとの連携によりHandySCAN BLACK|Eliteで3次元測定製品を拡大 (2025年10月30日)

- 【ハンディ3Dスキャナー】 BLACK | Elite (2025年10月30日)

- 記事 | 『スキャンしたらすぐに結果まで:工程低減を実現』金型新聞オンライン (2025年10月16日)

- ユーザーボイス | 原田車両設計株式会社 3次元測定ツールの導入であらゆる案件に柔軟に対応 (2025年10月14日)

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/faro/color/images/btn_wps.png)