月別ページ

-

放電・レーザ併用ハイブリッド精密微細加工システム(共同研究開発)

~ 放電加工・レーザ加工 ~

ハイブリッド精密微細加工システムの開発

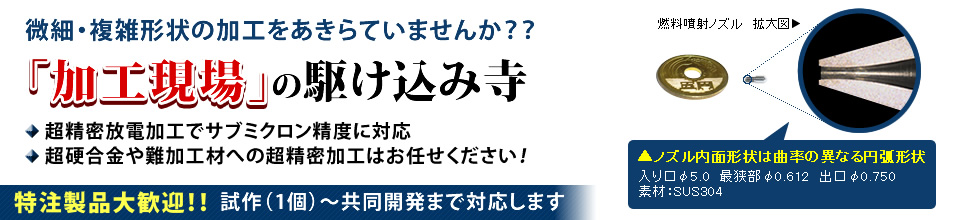

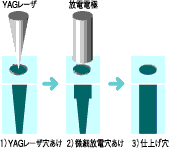

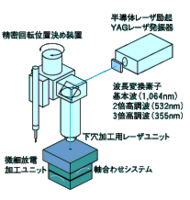

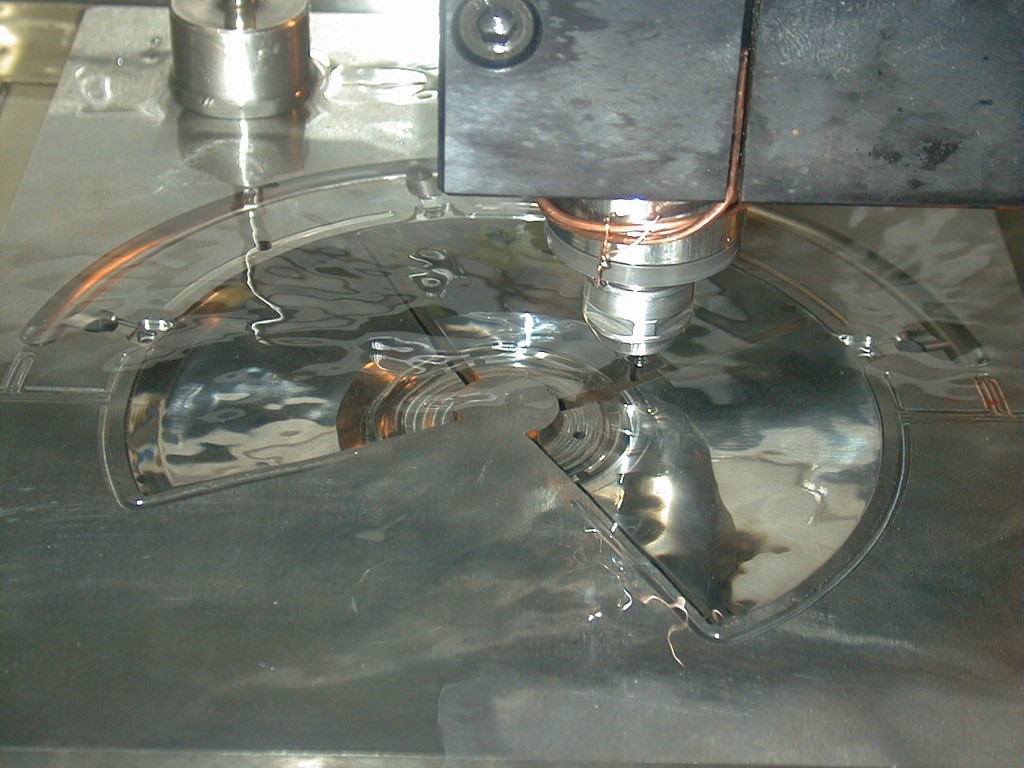

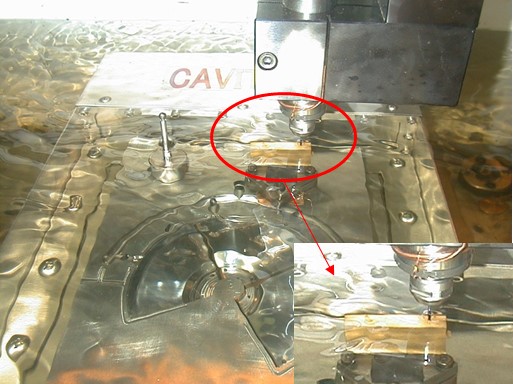

極限状態で使用される超高硬度材料(ダイヤモンド焼結体<PCD>や超硬合金等)の高アスペクト比の精密微細加工を効率的に行うために、放電加工とレーザ加工を併用した加工システムを同一の加工機上に構築する新しいハイブリッド精密微細加工システムを開発し、従来不可能であった加工の実用化を図るための試作機を製作しました。

ハイブリッド精密微細加工

( 航空機噴射燃料ノズル)

放電加工・レーザ加工併用ハイブリッド精密微細加工システム

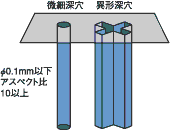

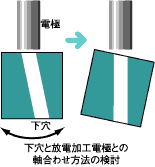

Φ0.1mm以下でアスペクト比10倍以上の小径深穴の高速対応を図るシステム提案であるが、微細穴の下穴なので、同軸同芯度が完璧でないと、良い物が出来ないため、現時点ではレーザの下穴を狙った位置に垂直に照射するのは非常に厳しいので、Φ0.3~Φ0.5程度のもう少し大きい穴の下穴としてしか活用が難しいことが明らかとなった。

---------------------------------------------------------------------------

◆共同研究機関

(財)中国技術振興センター(プロジェクト管理法人)

岡山大学工学部

岡山県工業技術センター

(株)化繊ノズル製作所(株)橋川製作所

◆研究開発期間

2000年3月~2001年3月◆委託研究事業

通産省・NEDO平成11年度ベンチャー企業支援型 地域コンソーシアム研究開発事業 9,996万円

---------------------------------------------------------------------------【このページの関連ページ】

-

自動車スピードメーター用導光板金型

放電加工機上で自動補正機能を有した切削加工システムを構築

金型となる素材はSTAVAX(スターバックス)材で加工硬化が特に大きいため、研削や切削では苦労する素材です。

ダイヤモンド工具で切削を行いますが、ダイヤモンド工具も切削を続けるうちに刃先が丸くなり削れなくなってきます。当然丸くなれば、精度も出ません。

刃先が丸くなったダイヤモンド工具は再成形しますが、何度も繰り返すため手間がかかり、時間も要します。

そこで橋川製作所では、放電加工機上で切削を行いながら工具の刃先が丸くなれば、自動で工具先端部の成形が可能な切削加工システムを構築しました。

■放電加工技術|自動車用スピードメーター用導光板金型

↑逆放電によるダイヤモンド工具の放電自動成形機能を有した放電加工機上に増速スピンドルをセットし、6万回転にて超音波加振浸漬装置で周波数26kHz、出力70w、振幅4μmの超音波援用モードで切削加工中の様子

寸法精度:±0.005mm 面粗度:0.32μmRa

■ダイヤモンド工具

ダイヤモンド工具はずっと切削していれば刃先が丸みを帯びてきます。

↑ダイヤモンド工具を成形している様子

↑先端拡大図 ↑側面図

なのでこのように成形を終えた後、切削し始めます。この工程を繰り返し完成させます。

■「微細化」へのあくなき探求

幅広い分野で活用可能な「放電加工」は、複雑微細形状に必要不可欠な技術であり、要求精度0~-0.00005mmを満足させることも可能です。

放電加工をコア技術とした微細加工技術で付加価値の高いモノづくりを実現致します。

- 1

- 新着ページ

-

- R&D・開発・設計ご担当者の皆様必見! (2017年07月13日)

- 「1冊でまるわかり!放電加工技術の最前線2017」に弊社記事が掲載されています (2017年03月29日)

- メディカルジャパン2017「関西 医療機器 開発・製造展」に出展 (2017年02月08日)

- ものづくり企業 展示・交流会in本郷の商談会に参加! (2017年01月20日)

- ものづくりパートナーフォーラム2016に参加 (2016年11月18日)

- サイト内検索

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/hashikawa/color/images/btn_wps.png)