「カテゴリなし」一覧

-

第11回全日本学生室内飛行ロボットコンテスト開催のお知らせ 【一般社団法人JAC新鋭の匠】

イベント名 第11回全日本学生室内飛行ロボットコンテスト 開催期間 2015年09月25日(金) ~ 2015年09月27日(日)

会場名 大田区総合体育館 会場の住所 東京都大田区東蒲田1丁目11番1号 地図 http://ota.esforta.jp/access/index.html

全日本学生室内飛行ロボットコンテストは、日本の航空産業のさらなる発展ため将来の航空産業を担う人材の育成に貢献します。 第10回全日本学生室内飛行ロボットコンテストの様子第11回 全日本学生室内飛行ロボットコ… -

航空・宇宙副理事長 田中 冨士夫 川崎重工業株式会社 ジェットエンジン事業部にて、エンジンの国際開発プロジェクトリーダー、品質保証部部長などを歴任。財団法人日本航空機エンジン協会 理事、JASPA株式会社 専務を経て、現…

-

放電・レーザ併用ハイブリッド精密微細加工システム(共同研究開発) 【株式会社橋川製作所】

~ 放電加工・レーザ加工 ~

ハイブリッド精密微細加工システムの開発

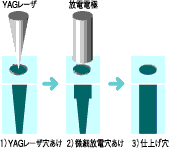

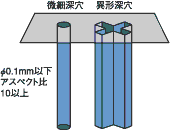

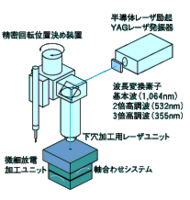

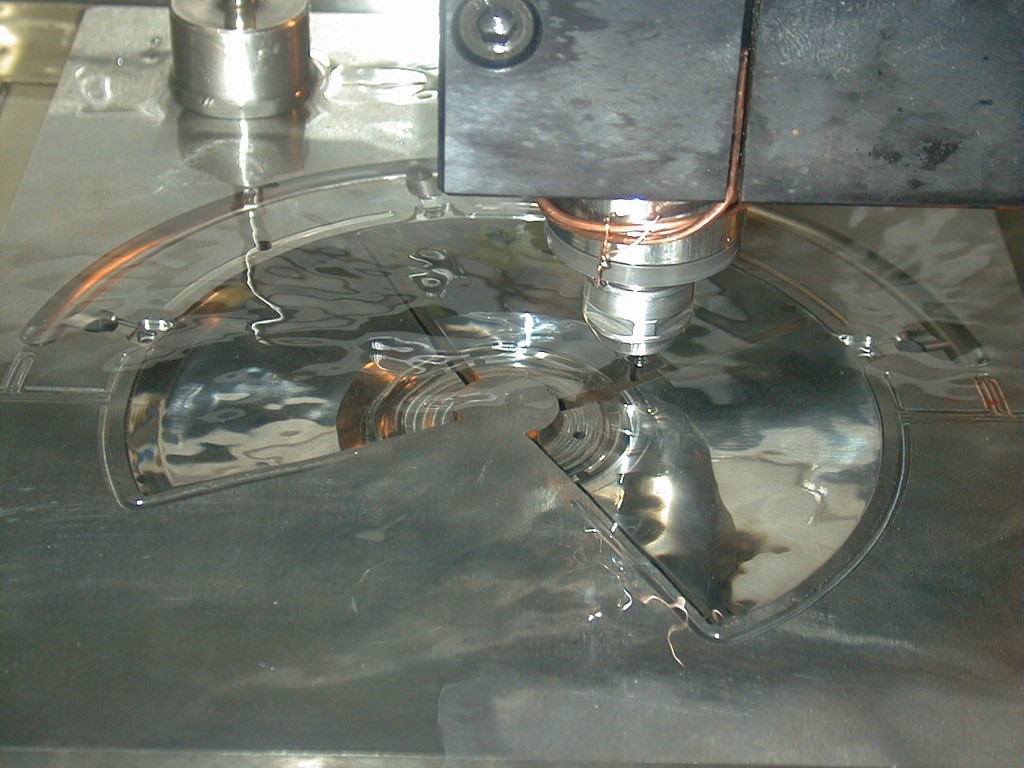

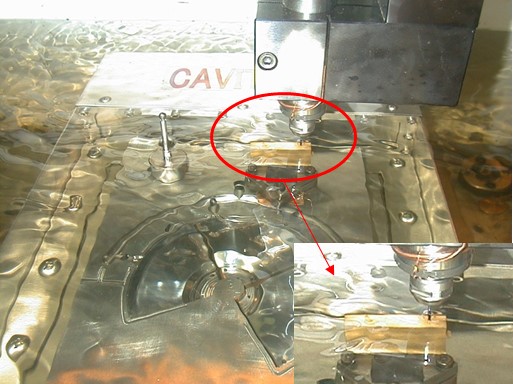

極限状態で使用される超高硬度材料(ダイヤモンド焼結体<PCD>や超硬合金等)の高アスペクト比の精密微細加工を効率的に行うために、放電加工とレーザ加工を併用した加工システムを同一の加工機上に構築する新しいハイブリッド精密微細加工システムを開発し、従来不可能であった加工の実用化を図るための試作機を製作しました。

ハイブリッド精密微細加工

( 航空機噴射燃料ノズル)

放電加工・レーザ加工併用ハイブリッド精密微細加工システム

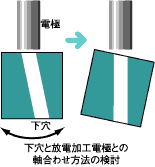

Φ0.1mm以下でアスペクト比10倍以上の小径深穴の高速対応を図るシステム提案であるが、微細穴の下穴なので、同軸同芯度が完璧でないと、良い物が出来ないため、現時点ではレーザの下穴を狙った位置に垂直に照射するのは非常に厳しいので、Φ0.3~Φ0.5程度のもう少し大きい穴の下穴としてしか活用が難しいことが明らかとなった。

---------------------------------------------------------------------------

◆共同研究機関

(財)中国技術振興センター(プロジェクト管理法人)

岡山大学工学部

岡山県工業技術センター

(株)化繊ノズル製作所(株)橋川製作所

◆研究開発期間

2000年3月~2001年3月◆委託研究事業

通産省・NEDO平成11年度ベンチャー企業支援型 地域コンソーシアム研究開発事業 9,996万円

--------------------------------------------------------------------------- -

航空・宇宙 先端技術超音速機事業企画のビジョン"空を我が手に!"限りない可能性を求めて、新しい機動的な空のシステムと技術を提案技術の先端性とシステム化を先導し、我が国産業と社会に画期的なイノベーションをもたらす航空産業を質…

-

事業内容 ー航空産業の飛躍的な成長を先導する超音速機事業企画 【株式会社超音速機事業企画】

航空・宇宙事業内容SSBJによる日帰りビジネス圏イメージ日本とアジア主要都市との往復を日帰りでつなぐ小型超音速機の開発事業を中心に、我が国航空産業の拡大充実を目的にした、各事業の研究・開発委員会を設置します。超音速… -

株式会社超音速機事業企画 代表からのご挨拶 【株式会社超音速機事業企画】

航空・宇宙 先端技術株式会社 超音速機事業企画 SuperSonic Jet Planning Inc.代表取締役社長 坂田 公夫 からのご挨拶21世紀は航空の世紀と言われています。我が国の航空産業も、その高度で波及効果の高い技術とともに、産業経済の中核… -

放電加工技術|自動車用スピードメーター用導光板金型 【株式会社橋川製作所】

自動車スピードメーター用導光板金型

放電加工機上で自動補正機能を有した切削加工システムを構築

金型となる素材はSTAVAX(スターバックス)材で加工硬化が特に大きいため、研削や切削では苦労する素材です。

ダイヤモンド工具で切削を行いますが、ダイヤモンド工具も切削を続けるうちに刃先が丸くなり削れなくなってきます。当然丸くなれば、精度も出ません。

刃先が丸くなったダイヤモンド工具は再成形しますが、何度も繰り返すため手間がかかり、時間も要します。

そこで橋川製作所では、放電加工機上で切削を行いながら工具の刃先が丸くなれば、自動で工具先端部の成形が可能な切削加工システムを構築しました。

■放電加工技術|自動車用スピードメーター用導光板金型

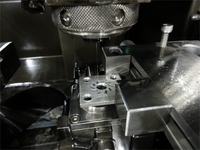

↑逆放電によるダイヤモンド工具の放電自動成形機能を有した放電加工機上に増速スピンドルをセットし、6万回転にて超音波加振浸漬装置で周波数26kHz、出力70w、振幅4μmの超音波援用モードで切削加工中の様子

寸法精度:±0.005mm 面粗度:0.32μmRa

■ダイヤモンド工具

ダイヤモンド工具はずっと切削していれば刃先が丸みを帯びてきます。

↑ダイヤモンド工具を成形している様子

↑先端拡大図 ↑側面図

なのでこのように成形を終えた後、切削し始めます。この工程を繰り返し完成させます。

■「微細化」へのあくなき探求

幅広い分野で活用可能な「放電加工」は、複雑微細形状に必要不可欠な技術であり、要求精度0~-0.00005mmを満足させることも可能です。

放電加工をコア技術とした微細加工技術で付加価値の高いモノづくりを実現致します。

-

SCM415(クロムモリブデン鋼)の形彫り放電加工事例 【株式会社橋川製作所】

【ヘリカル工法による形彫り放電加工事例】

ワーク厚12mm、深さ3mm はすば歯車(内歯)

SCM415は焼入れ性に優れ、靭性もあることから自動車部品のボルト、ナットなどによく使われています。

今回はSCM415の材料に、はすば歯車(ヘリカルギア)の内歯を形彫り放電加工で作成しました。

形彫り放電加工を行ったのは内径側の

はすば歯車(ヘリカルギア)の内歯です。材料:SCM415(クロムモリブデン鋼)

内径:32φ

深さ:3mm(底付き止まり穴)

ワーク厚:12mm▲クリックで拡大▲

内歯の加工は、右ネジでもってねじりながら加工を進める「ヘリカル工法」で行っています。

※ヘリカル工法は、Z軸と角度割出しC軸をNCで同期させ、ねじりながら進行して行く工法。同時2軸制御の加工法となるヘリカル工法は、加工屑の排出促進が図りにくく、しかも微小モジュールで歯数の多い本事例は、歯先が細く大きなクリアランスが確保できないため、加工時間と工具電極消耗が多くなりがちで、歯先円直径の品質・精度の確保に最も苦労する難加工の代表格と言える事例です。

歯幅が狭く、荒加工用でもクリアランス片側0.04mm、仕上用は0.02mmしか取れないため、開始条件が高速無消耗が成立するロングパルス条件が適用できず、通常は低速有消耗領域を選択するため、膨大な加工時間を費やして電極消耗が増大し、放電ギャップも大きくなって、品質・精度の確保は困難を極める案件です。弊社ではこのような難加工であっても、面粗度2ミクロン以内、寸法公差5ミクロン以内を確保可能な独自の最適加工条件を確立していることから、高速高品位短納期対応が可能です。

放電加工による SCM415の「はすば歯車(ヘリカルギア)」の内歯の作成は中2日で納品しました。

ありとあらゆる難加工に対応してきた放電加工のスペシャリスト達が、即本番での超短納期対応により、多くの方々にご満足頂ける追加工品をお届けさせて頂いております。

橋川製作所では30年以上に及ぶ豊富な経験を基に、様々なクリアランス、特殊材料、限界領域を超える深さなどあらゆるものに応えられる放電加工のデータチューニングノウハウを確立しております。無理難題に果敢にチャレンジする社風で限界領域の拡大に常に挑んでおりますので、是非一度お気軽にご相談下さい。 -

A5052(アルミニウム合金)のワイヤー放電加工事例 【株式会社橋川製作所】

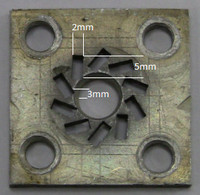

【超高精度ワイヤー放電加工事例】

寸法公差 R-2/1000 マイクロべローズポンプ高品質・高精度が求められる、国際宇宙ステーション(宇宙空間)で使われる、非常に小さなポンプ(マイクロべローズポンプ)の部品をA5052(アルミニウム合金)を使い、ワイヤー放電加工で作製しました。

A5052(アルミニウム合金)は、耐食性、成形性、溶接性などに優れ、軽量化を図る上においても良く利用されます。

▲クリックで拡大▲

ワイヤー放電加工をした箇所は、

角穴 10箇所になります。

材料:A5052(アルミニウム合金)

加工:ワイヤー放電加工

板厚:3mm

角穴:2mm×5mm、10箇所角穴が非常に近い間隔で並んでおり、一般的な機械加工で行うと穴と穴の距離が近いため、加工中に材料に力がかかり変形が起こってしまいます。

放電加工によるワイヤカット加工法は、非接触の加工法のため、せまい間隔で穴をあけても、変形や破損なく、キレイに加工することが可能です。

インコーナーのRの精度:

ゼロマイナス2/1000というきわめて厳しい公差のため、油加工機かつ細線ワイヤ(ワイヤ径:0.15)によって、インコーナーのRを8/100程度に抑える事に成功しました。精度も±1μmを達成しております。

通常、油を使った放電加工機は水よりも加工速度が遅いと言われますが、橋川製作所では最新の放電加工機を導入し、水と変わらないほど、細線ワイヤでの加工速度を向上しています。

放電加工による A5052のマイクロべローズポンプ部品はおおよそ2日で納品しました。

他社よりも高品質・高精度な放電加工を、短時間・低価格で対応します。

-

回答

タングステンは銀灰色の重い金属で、熱に非常に強く、融点:3,380℃(鉄は1,500℃)、融点:5,555℃と、高温耐性に優れています。

タングステン合金や炭化タングステンは非常に硬く、超硬合金に値し切削工具、電子顕微鏡用のビーム発生源、戦車等の装甲など、様々な分野で利用されています。

しかし、その一方で、超硬合金を削る際には、超硬合金よりも硬度のある、ダイヤモンド工具が必要ですが高額になるため、放電による加工で時間をかけて行っていました。橋川製作所のオンリーワン技術の放電加工方法なら、高硬度・高強度なタングステンの超微細・薄肉加工が、従来の放電加工に比べて大幅に時間短縮して加工が可能です。