「リアルタイムで測定したい」という要望が生じる背景

製造現場では、製造プロセスの最適化や省人化が加速していますが、製造にかける時間が短縮できても、最後の品質検査においてボトルネックになっているケースは少なくありません。その理由はいくつかあると思いますが、例えば、下記のような要因が考えられます。

✅測定担当者が一人しかいないため、検査の順番待ちが頻繁に起こる

✅検査治具やアナログ測定機器での測定は時間がかかる

✅据置型三次元測定器はプログラミングに熟練を要するため習得に時間がかかる

✅測定結果を手書きで記録しているため、やり直しが生じる

✅データを共有するプラットフォームがないため、以前のデータを探すのに手間取る

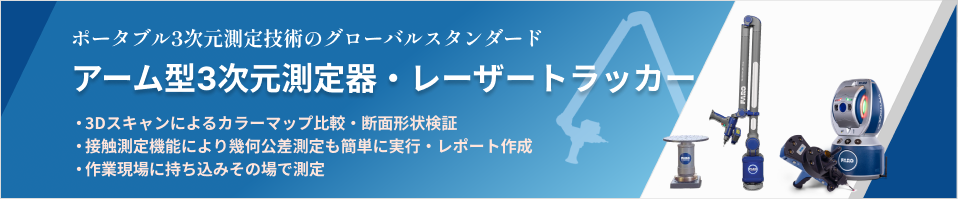

ポータブル3次元測定器が解決

これらの課題に対する最も効果的な解決策はリソースの確保ですが、慢性的な人材不足に悩む業界では現実的ではありません。その代わりとして、持ち運び可能な3次元測定器を活用し、「現場で即時に」測定を行う方法が有効です。生産現場でリアルタイムに測定を実施できれば、検査室や測定機の順番待ちを回避し、次の工程へ効率的に進むことが可能になります。

では、具体的にどんな場合にポータブル3次元測定器が「リアルタイムでの測定」に役立つのか、用例を見て行きましょう。

プレス加工品

①接触測定ではポイントデータのみとなり、原因特定が困難

②測定結果が得られるまでに時間がかかる

FAROアームを使用して、この課題を解決しましょう。

✅スキャンすることで面データを取得し、形状をCADデータと比較

✅カラーマップで不具合の箇所を一目で把握

✅他部署とも情報をリアルタイムに共有でき、迅速な対策立案を実現

このようにして、分析データを蓄積することで、自社技術の強みと弱みを可視化・共有し、組織的な技術力向上に貢献することもできるのです。

加工機上での測定

そこで、FAROアームを使用して、この課題を解決しましょう。

✅加工機に取り付けたままの状態で、必要な箇所を測定

✅現場でリアルタイムで測定することで、不具合が見つかってもすぐに対応できる

✅作業者の勘や経験に頼って判断するのではなく、数値化・データ化により誰でも同じ結果が得られる

このようにして少しでも効率よく加工作業を行うことで、時間、コストの削減と、勘に頼らない作業を実現することができるのです。

加工や製品の測定に課題をお持ちの方は、ぜひ営業担当までご相談ください。貴社のニーズにぴったりの3次元測定ソリューションをご提案します。

【このページの関連ページ】

- 現場での3次元測定

- サイト内検索

- ページカテゴリ一覧

- 新着ページ

-

- お知らせ | ファロージャパン本社電話番号変更のお知らせ (2026年01月19日)

- 動画 | Confidence You Can Measure ~信頼性の高い測定を~ (2025年12月18日)

- 展示会 | 建設技術フェア2025 in 中部 (2025年11月20日)

- 記事 | 幾何公差での平面度の評価方法 (2025年11月12日)

- 展示会 | ジャパンホームショー&ビルディングショー (2025年11月06日)

- ニュースリリース | FARO、Creaformとの連携によりHandySCAN BLACK|Eliteで3次元測定製品を拡大 (2025年10月30日)

- 【ハンディ3Dスキャナー】 BLACK | Elite (2025年10月30日)

- 記事 | 『スキャンしたらすぐに結果まで:工程低減を実現』金型新聞オンライン (2025年10月16日)

- ユーザーボイス | 原田車両設計株式会社 3次元測定ツールの導入であらゆる案件に柔軟に対応 (2025年10月14日)

- 導入事例 | FAROスキャナーが航空機塗装を改善し、安全性とスピードを向上 (2025年10月06日)

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/faro/color/images/btn_wps.png)