DPA(破壊的物理解析)

DPAとは、Destructive Physical analysis(破壊的物理解析)の略称で、完成品の電子部品を物理的に分解し、製造に起因する潜在的問題点を解析する手法のことです。ストレスを与えた電子部品や未ストレスの電子部品を解体して、欠陥構造を検査し、決められた仕様(MIL-STD-883、メーカー基準)を満たしているかを評価します。

MIL-STD-883の検査事項概略

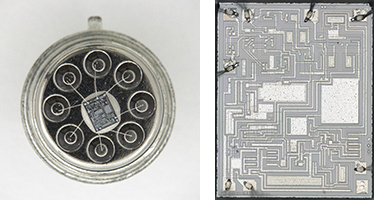

1. 外部目視(非破壊検査)

少なくとも10倍の倍率で、デバイスの封止、めっき又は封止ガラスの中の形状欠陥について検査する。

|

|

外部目視観察事例 |

2. 放射線写真方法(非破壊検査)

非破壊で内部構造を透視し、ワイヤやダイの状態を検査、異物・ボイドの有無を検査する。

|

| 放射線写真方法観察事例 |

3. 封止(非破壊検査)

気密性試験(ファインリーク試験、グロスリーク試験)を実施し、デバイスの気密性を検査する。

4. 内部ガス分析(破壊検査)

中空パッケージの内部に含まれる水蒸気量を測定する[1]。

[1]別名:気密封止パッケージ内水分・残留ガス分析(IVA分析)

5. 内部目視(破壊検査)

デバイスのキャップを取り外し[2]、光学顕微鏡で内部の組立て構造欠陥を検査する。

[2]用語:デキャップソリューション(樹脂開封)

|

| 内部目視観察事例 |

6. 基準形状

デバイスの外形寸法や内部の部品が、基準設計文書、規程の要求事項を満足しているかを測定する。

7. ボンド強度試験(破壊検査)

ボンディングワイヤの引っ張り強度試験[3]を実施し、ボンド強度が基準を満たしているかを測定する。

[3]分類:パッケージ接続強度評価

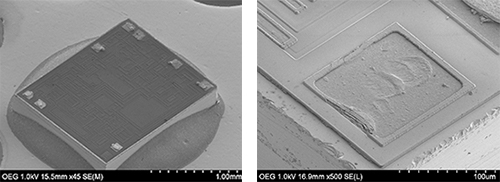

8. SEM検査(破壊検査)

走査型電子顕微鏡(SEM)を用い、チップの金属膜(回路配線等)の構造や欠陥を高倍率で検査する。

|

| SEM検査観察事例(パッド部のパッシベーション膜損傷) |

9. ダイのせん断試験

チップを基板から剥がすせん断強度試験[4]を実施し、チップと基板との接着強度が基準を満たしているかを測定する。

[4]分類:パッケージ接続強度評価

10. PIND:Particle Impact Noise Detection(微粒子衝撃雑音検出試験)

中空パッケージ部品内部に異物が混入していないことを確認する。

11. 評価判定基準

全ての検査で不良判定基準に該当する欠陥が検出されなかった場合は、そのロットは使用しても差し支えないと判断する。

|

MIL-STD-750:個別半導体デバイスの機械的、環境及び耐久性試験方法、条件を規定したもの |

解析(故障/良品)・観察・分析のお問い合わせ

解析(故障/良品)・観察・分析について、OKIエンジニアリングまでお気軽にお問い合わせください。

- サイト内検索

- オフィシャルサイト

- ページカテゴリ一覧

- 新着ページ

-

- DPA(破壊的物理解析) (2026年02月02日)

- 断面加工・観察 (2026年01月30日)

- FE-EPMA WDX元素マッピング (2026年01月28日)

- 燃焼イオンクロマトグラフ法(C-IC法)によるハロゲン分析 (2026年01月27日)

- OKIエンジニアリングが誇る、リチウムイオン電池解析の最前線セミナー (2026年01月20日)

![足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内] 足で稼ぐ営業を見直しませんか?[営業支援サービスのご案内]](https://www.atengineer.com/pr/oeg/color/images/btn_wps.png)