滋賀県にある 東レ・プレシジョン株式会社の会社情報です。

事業概要

、製品・技術・サービス

などを掲載しています。

東レ・プレシジョン株式会社の事業概要

わたしたちは精密微細技術を通じて社会に貢献してまいります。

精密微細加工技術は、現代の先端産業を支える共通基盤技術としてますます重要視されております。

精密加工部品は航空機、産業ロボット、計測制御機器等の重要な部分に組み込まれており、また当社独自で開発し設計・製作した流体用特殊ノズルは各種産業機械の重要なコンポーネントとしてその機能を十分に発揮しております。

サブミクロン単位を誇る超精密微細加工技術は、高度情報化社会を実現するために不可欠の光通信分野にも生かされています。

フェルール、アダプター等の光部品に加え各種光デバイスの商品化も行ってきました。

このように超精密微細加工技術のパイオニアとして、今後とも高精度、高品位の製品を送り出すことにより社会に貢献いたします。

東レ・プレシジョン株式会社の製品・技術・サービス

こんな課題でお困りではありませんか?

高精度・高品位な微細孔をあけたい

製品に傷、凹み、などダメージを与えず固定したい

脆性材料(セラミックス/ガラス/シリコン等)に微細加工を行いたい

オリジナルのノズルを製作したい

- 微細孔(丸孔、四角孔)を狭ピッチで設けたい

- 一体化・軽量化を行いたい

- 溶接や接合時に各部品の位置ずれを無くしたい

- 溶接や接合跡の仕上げを省略したい

- 材質を変えずに軽量化を図りたい

多彩な加工技術を保有しており、開発・試作から承る

東レ・プレシジョンにお任せ下さい

東レ・プレシジョンは、1955年の創業以来、合成繊維製造のキーテクノロジーである紡糸用ノズルを製造し、日本をはじめとする世界の合繊メーカーに提供してきた受託製造企業です。

機械加工や放電加工の技術に加え、金属3Dプリンターやレーザー加工など最先端の技術も導入し、高精度かつ高品質な製品を幅広い分野(半導体、医療、航空宇宙など)に提供しています。

近年は、さらに加工技術と精度の極限を追求し、各種ノズル、FPD用スリットダイ、半導体製造装置用部品などを中心に、高精度・高品位な製品を送り出し、日本の製造業を支えています。

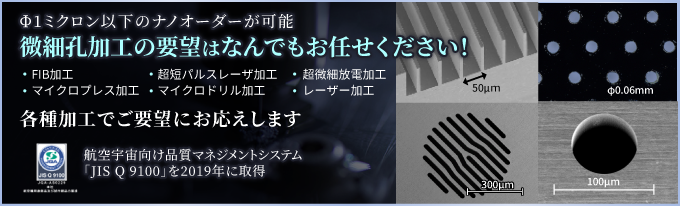

「高精度・高品位な微細孔をあけたい」にお応えする超高精度微細孔加工

微細な孔加工で具体的に以下のお悩みはありませんか?

精度のお悩み

- ミクロンオーダーの微細孔(丸孔、スリット)を

あけたいが、狙った孔径、スリット幅にならない - 孔径、スリット幅の寸法にばらつきがある

品位のお悩み

- 孔加工で生じる表面のバリ処理ができない

- 孔の内壁を滑らかに仕上げたい

別機能

- 微小な孔径で深さが深い(高アスペクト比)の孔をあけたい

- 複数の孔を狭ピッチであけたい

- 孔あけからバリ取り・壁面の仕上げ加工まで

トータルでお願いしたい

近年設備や工具の機能向上・精度向上で微細孔加工を行われる製造業者が増えておりますが、微細孔加工後のバリ、孔形状、孔の内壁まで高精度・高品位に仕上げることは簡単ではありません。

東レ・プレシジョンは、創業以来微細孔加工技術を日々追及しており、ご要望に応じた高精度・高品位の超微細孔加工を提供します。

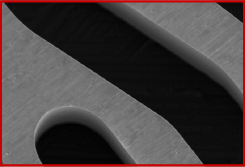

スリット幅20μm加工

赤丸部拡大

| 最小孔径 | 孔径精度 | 最大アスペクト比 | 真円度 | 幅公差 |

| φ0.1μm | 最小±0.05μm | 100倍 | 最小1μm | 最小±1μm |

※材質、厚み、加工法により数値は変わります

加工の特長

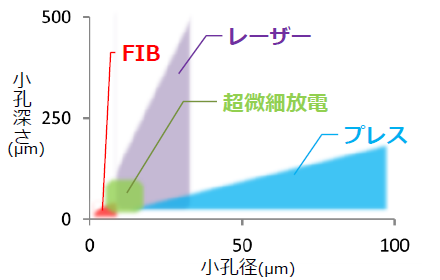

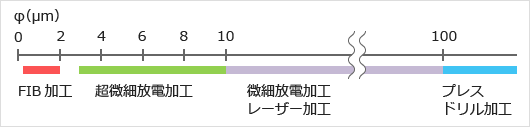

■小孔径バリエーション

- φ0.1μm~φ2μm

- :FIB加工

- φ3μm~φ10μm

- :超微細放電加工

- φ10μm~φ100μm

- :微細放電加工、レーザー加工

- φ100μm~

- :プレス、ドリル加工

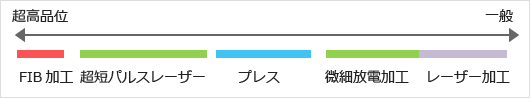

■品位(滑らかさ)

品位の並びは大まかな表現となっています。

二次加工によっても調整も可能ですので、お気軽にご相談ください。

- 超高品位:FIB加工

- 高品位 :超短パルスレーザー

- 高品位 :プレス

- 一般品位:レーザー加工

- 一般品位:微細放電加工

■高アスペクト(100倍)

- φ0.15-15L SUS430

- φ0.1-10L 斜め孔加工 SUS630 H1075

■微多孔

孔径30μmで開口率30%以上を実現。

ストレートに近い断面形状の孔加工により、狭ピッチ加工を実現。

孔径精度:±0.001mm

ストレートに近い直進孔のため吐出側からの洗浄(逆洗)も可能。

■材質(難加工材)

- ニッケル合金(ALLOY IN718、ALLOY C276、ALLOYX)

- チタン(Ti64)

- 純タングステン(W)

- 純タンタル(Ta)

- 純モリブデン(Mo)

- ステンレス鋼

- マルエージング

- 無酸素銅

- ニオブ(Nb)

- 透明体(ガラス、フイルム)

- ……など

超精密微細孔加工特集

FIB加工をはじめ、レーザー加工やマイクロプレス加工など、東レ・プレシジョン独自の超精密微細孔加工の中から、お客様の案件に最適な加工方法をご提案します。

-

FIB加工

ナノオーダーの加工技術極低加速電圧による低ダメージ加工 -

超微細放電加工

ドリルやプレス加工が困難な高硬度材への加工に最適 -

超短パルスレーザー加工

熱影響が少なく任意の孔形状を高精度に加工、高品位な仕上がりを実現 -

レーザー加工

薄板(1mm以下)に精密微細孔を高速加工 -

マイクロプレス加工

当社開発のプレス加工方式非常に微細な孔を量産(φ数十m) -

マイクロドリル加工

合成繊維紡糸口金の製造で永年にわたり培った精密加工技術

お問い合わせ

「超精密微細孔加工」についてお気軽にお問い合わせください。

ご希望される寸法サイズ、公差、形状、品質条件や、ご検討されている背景もお知らせいただけるとスムーズなご回答が可能です。

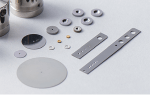

超微細孔多孔吸着プレート(吸着板/真空チャック)

こんな課題でお困りではありませんか?

- 製品に固定跡が付いてしまう

- 複数種類の製品を固定したい

- 複数個を同時に固定したい

- ワークは少量多品種でサイズも様々だが対応したい

- 吸着治具で製品を搬送後、正確に位置合わせを行いたい

- 固定した製品が吸着孔に引き込まれて加工できない

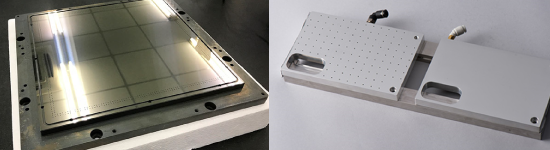

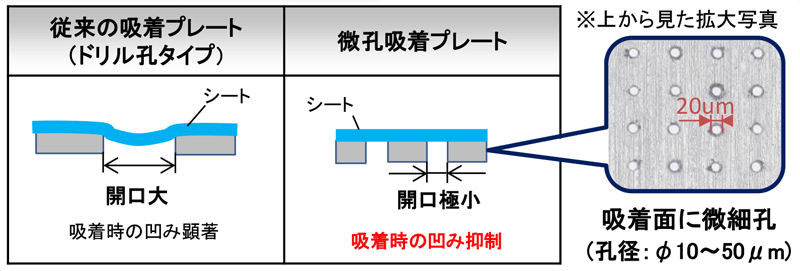

吸着プレート(吸着板/真空チャック)

微細孔と狭ピッチによる加工で吸着痕の少ない吸着プレート

フィルムや柔らかいシート状ワークの吸着固定には、シワ・吸着痕がなく、しっかり固定することが求められます。

東レ・プレシジョンの微細孔加工技術により、微細な孔を狭ピッチで配置させることで、ワークの歪みを抑えられます。

「製品にダメージを残さない固定方法」とは?

加工物の固定方法にはさまざまな種類があり、それぞれに特長と課題があります。加工物の各固定方法の特長や課題を詳しく知りたい方は、ぜひ資料をご覧ください。

特定のプロセスや装置に最適なプレートをご提案し、

デモ機貸出しも可能ですので、まずはお気軽にご相談ください。

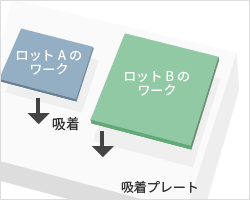

また、一つの吸着プレートで吸着箇所を制御することで、

異なるサイズや、複数個を同時に吸着固定させることが可能です。

①異なるサイズを吸着固定

例:生産ロットで固定したいワークが変わるケース

- ロットA:左図水色ワーク

- ロットB:左図緑色ワーク

1台の吸着プレートで複数品種の対応が可能になります。

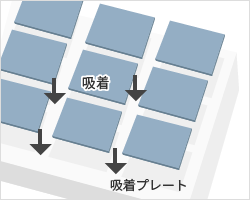

②複数個を同時に吸着固定

吸着プレートとは

吸着プレートとは薄い製品(例えば薄板ガラス、薄膜フィルム、セラミックシート等)を吸着固定する治具・機器のことです。製品を吸着する面を真空にすることで製品を安定して固定させます。

呼び方も吸着プレートの他、吸着板、吸着ステージ、真空チャック、バキュームチャック等と複数の呼び名があります。

吸着固定する方式は、微細孔を多数あけた金属板で製品を吸着固定する形式や多孔質材の板に吸着固定する形式などがあります。

■特徴

東レ・プレシジョンでは金属板に高精度な微細孔と位置精度で加工し、且つ、高い平面度で吸着面を仕上げるため、薄膜の製品を均一に吸着固定することが可能です。

狭ピッチの加工が可能で、薄くてデリケートな製品への吸着痕やシワを抑制できます。

- 高精度な微細孔と位置精度と高い平面度で均一に吸着固定が可能

- 製品への吸着痕やシワを抑制

- オーダーメイドで吸着エリアを自由設計

- 目詰まりしても洗浄可能で、メンテナンスに優れる※1

- 製品の脱着応答(ON/OFF)が速やか

(多孔質吸着と比較して、エアーの圧損が小さく離型が容易) - 大きいワークサイズも対応可能

※1粘着剤などは除去できない場合があります

■仕様

- 最小孔径

- :Φ15~20μm

- 加工精度

- :孔径±10%~ ※サイズ・材質・孔径により異なります

- 最小ピッチ

- :0.3mm

- 位置精度

- :±10μm以下

- 最大ワークサイズ

- :800×800mm

- 表面粗さ

- :吸着・離型の要望により異なります

ご要望に合わせてカスタマイズ可能 - 適用材質

- :金属全般、その他 ※お気軽にご相談下さい

丸孔形状以外の異形孔・スリット加工も対応可能

固定した製品が吸着孔に引き込まれて刃が届かず割断や切断できない、製品に吸着痕がついてしまう等ありましたらお気軽にご相談下さい。

■用途

- 樹脂フィルムの固定

- セラミックシートの固定

- スクリーン印刷

- ピックアップ&プレイスユニット

- ガラス基板の搬送での固定

■関連動画

こんな時にご相談ください

「超微細孔多孔吸着プレート(吸着板/真空チャック)」について、デモ機貸出しも可能ですので、まずはお気軽にご相談ください。

ご希望される寸法サイズ、公差、形状、品質条件や、ご検討されている背景もお知らせいただけるとスムーズなご回答が可能です。

脆性材料(セラミックス/ガラス/シリコン等)の微細加工

こんな課題でお困りではありませんか?

- 加工時にカケ、割れが生じる

- 高精度・高品位に仕上らない

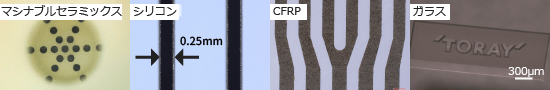

素材別 精密微細加工技術の紹介

セラミックス、ガラス、シリコン、CFRP(炭素繊維複合材料) 他

当社は、機械加工をはじめとしレーザー加工、FIB加工、金属3Dプリンターを駆使した精密微細加工技術を蓄積し紹介して参りました。

今回は、素材を切り口に当社の精密微細加工技術を紹介し、お考えにな られている素材でお困りになられている加工の課題、ご関心のある素材の情報収集にお役に立てれば幸いです。

紹介以外の素材、或いは加工困難な課題につきましても、ご遠慮なく申し付け下さい。

セラミックスの精密微細加工技術の紹介

セラミックスには、アルミナ、ジルコニア、炭化ケイ素(SiC)等、複数の種類があり、半導体製造での部品素材(用途例として静電チャックや装置ステージ等)として、幅広く活用されています。

セラミックスは、硬質で脆性材料のため欠けが生じることがあり、加工難易度が高い素材でもあります。

東レ・プレシジョンでは、セラミックスを高精度・高品位な加工対応を行っています。セラミックスの加工でお悩みがありましたら、お気軽にご相談下さい。

マシナブルセラミックス、窒化アルミニウムの加工技術・加工事例

-

材質:

マシナブルセラミックス

加工法:機械加工 -

材質:

マシナブルセラミックス

加工法:機械加工 -

材質:窒化アルミニウム

加工法:機械加工

ガラス、シリコン、窒化ケイ素などの

脆性材料 精密微細加工技術の紹介

- フェムト秒レーザー(超短パルスレーザー)を用いた非熱加工で、

セラミックや無アルカリガラス等へも高品位で高精度な孔加工を実現 - 超短パルスレーザー加工とはパルス幅の短いレーザー(ピコ秒、フェムト秒等)を用いて微細加工する加工法です。

- 超短パルスレーザーは熱影響が少なく、高品位な仕上がりになります。

- 材質がセラミック、無アルカリガラス、シリコンといった脆性材料に対しても高品位な仕上がりを実現します。

- その他、独自のテーパー角制御機能で、任意の孔形状を高精度に加工することができ、お客様の要望に合わせた加工ができます。

■ガラス、シリコン、窒化ケイ素のレーザー加工事例

-

材質:ガラス加工 :エンボス加工

島高さ:85μm文字幅:300μm -

材質:ガラス加工:溝加工

溝深さ:100μm溝幅:200μm -

材質:ガラス加工:ディンプル加工

φ25μm深さ:30μm -

材質:シリコン

スリット幅:

0.25mm材質:シリコン

孔径:φ0.06mm

孔ピッチ:0.2mm -

材質:窒化ケイ素

(t200µm)

孔径:φ50μm

ピッチ:60µm材質:窒化ケイ素

(t200µm)

角孔:30µm

ピッチ:40µm

■非加熱パルスレーザー(超短パルスレーザー)

| 材料 | 最小孔サイズ | 波長 | 応用 |

|

金属 透明体材料

脆弱材料

|

テーパー孔 ストレート孔 |

近紫外~近赤外 |

ストレート孔加工

セラミックス加工

透明材料加工

バリレス孔加工(丸、異形)

|

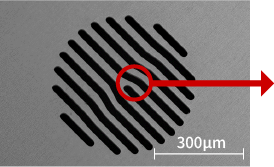

金属の精密微細加工技術の紹介

モリブデン(Mo)の加工技術・加工事例

-

Φ70μm加工

-

Φ200μm加工

-

スリット幅20μm加工赤丸部拡大

■FIB加工

半導体の製造・検査装置において、微細なパターンの描画、ウェハーの検査、イオン注入などの工程で使用される電子ビームやイオンビーム。

この部品は、孔の品位のほか、帯電によるビームの乱れが発生しないように、平滑な面や汚れのない仕上りが求められます。

タンタル、タングステンの加工技術・加工事例

-

材質:タンタル

外径φ40mm×高さ10mm -

材質:純タングステン

50mm×20mm×高さ15mm

■金属3Dプリンター

造形技術を用いることで機械加工で困難な形状も可能。また、独自の機械加工技術と組合わせることで高精度・高品位に対応します。

CFRP(炭素繊維複合材料)の精密微細加工技術の紹介

刃物(ドリル、エンドミル、他)で加工を行う事が難しい素材ですが、当社のレーザー加工を用いると丸孔、異形孔、スリットと様々な形状加工が可能です。

また、CFRPは東レと相談し独自素材も対応可能ですので、お気軽にご相談下さい。

■CFRP(炭素繊維複合材料)のレーザー加工事例

経営基本方針

- お客様のために

- 新しい価値と高い品質の製品とサービスを

- 社員のために

- 働きがいと公正な機会を

- 株主のために

- 誠実で信頼に応える経営を

- 社会のために

- 社会の一員として責任を果たし相互信頼と連携を

沿革

| 1955年 | 2月 | 東レ株式会社が唐橋製作所口金部門を引き継ぎ、株式会社十條製作所を設立、資本金400万円 |

| 1957年 | 11月 | 京都府長岡京市に移転 |

| 1984年 | 10月 | 東京営業所を新設 |

| 1985年 | 1月 | 社名を東レ・プレシジョン株式会社に変更 |

| 6月 | 瀬田工場を新設 | |

| 1996年 | 6月 | 東京営業所を関東営業所とし横浜に移転 |

| 2000年 | 12月 | ISO9001を取得 |

| 2003年 | 9月 | ISO14001を取得 |

| 2006年 | 2月 | 関係会社東麗精密科技(蘇洲)有限公司を設立 |

| 2015年 | 12月 | 関東営業所を拡大 |

| 2016年 | 4月 | 本社内にショールームを新設 |

| 2017年 | 9月 | 関東営業所を新横浜に拡大移転 |

| 2018年 | 12月 | 金属3Dプリンター造形に特化した施設「AMTEC」を開設 |

| 2019年 | 6月 | 航空宇宙・防衛産業に特化した品質マネジメントシステム「JIS Q 9100」を取得 |

| 2020年 | 10月 | 医療機器の製造が可能な「医療機器製造業」に登録 |

業務内容

- 合成繊維紡糸用口金の製造販売

- FPD関連のスリットダイ、塗布ノズルの製造販売

- 電子・イオンビーム、X線、放射光関連部品の製造販売

- インクジェットノズルの製造販売

- 光通信用コネクター等光通信関連精密部品・デバイスの製造販売

- 航空機用、産業ロボット用等各種精密部品の製造販売

- 燃料噴射弁、各種流体噴射ノズルの製造販売

- 金属3Dプリンターによる部品の造形販売・造形品2次加工サービス

- パーツフィーダの製造販売

- エア交絡ノズル、超精密洗浄装置等繊維機械類の製造販売

- FIBによるSIM像の3D再構築解析サービス

- 各種のMicro-Engineering 業務

品質への取り組み

|

当社では、品質保証の国際規格ISO9001を取得し、品質マネジメントの維持・改善活動に取り組んでいます。 技術開発・生産・営業が一丸となって品質向上、お客様の満足度向上に努めています。 |

|

当社では、航空宇宙分野向けの製品製作を手掛けており、品質管理にも取り組んでいます。 2019年6月には航空宇宙分野向けの品質管理規格である「JIS Q 9100」の認証を取得しました。 |

東レ・プレシジョン株式会社の得意分野・業種

- 電子部品・デバイス・電子回路

- 設備設計・製造

企業プロフィール

- 企業名

- 東レ・プレシジョン株式会社

- 企業名かな

- とうれぷれしじょん

- 住所

- 〒520-2141

滋賀県大津市大江1丁目1-40 - 代表者名

- 柴田 和彦

- 設立年月日

- 1955年02月11日

- 資本金

- 2億円

- ホームページ

- 東レ・プレシジョン株式会社のホームページ

検索

検索 ログイン

ログイン

お問い合わせ

お問い合わせ